O principal propósito de usar um forno de secagem a vácuo para tecido de carbono revestido é obter a remoção rápida de solventes sem danos térmicos. Operando sob pressão ambiente reduzida e temperaturas mais baixas (geralmente em torno de 60 °C), o forno acelera a evaporação de solventes como álcool isopropílico e umidade, ao mesmo tempo em que previne a oxidação severa que ocorre em temperaturas mais altas.

Ponto Principal O processo de secagem a vácuo atua como uma etapa crítica de estabilização entre o revestimento úmido e o processamento em alta temperatura. Ele garante a adesão física do catalisador às fibras de carbono e assegura que o material esteja quimicamente puro antes de passar pela ciclização subsequente.

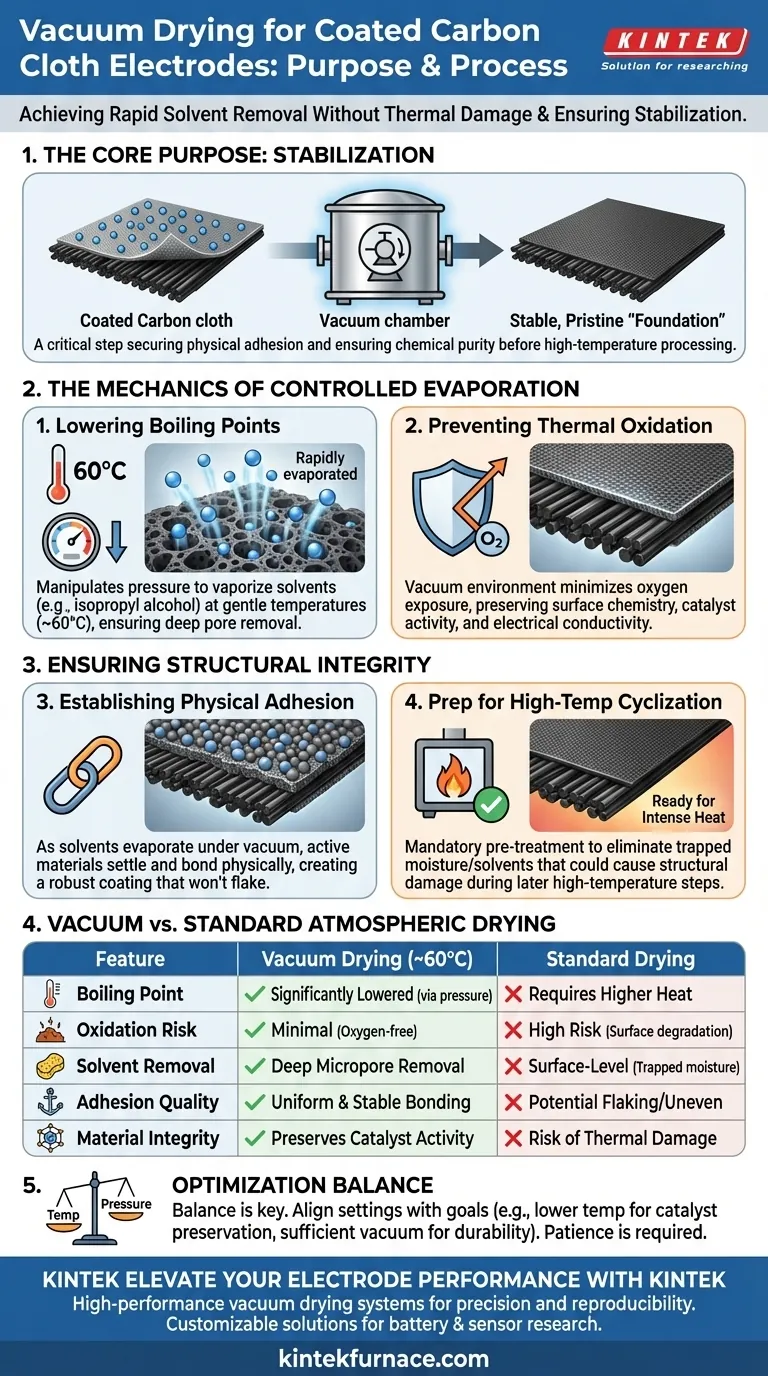

A Mecânica da Evaporação Controlada

Reduzindo o Ponto de Ebulição

A vantagem fundamental deste processo é a manipulação da pressão para reduzir os pontos de ebulição.

Ao reduzir a pressão interna, componentes voláteis como álcool isopropílico e vapor d'água vaporizam em temperaturas significativamente mais baixas do que o fariam à pressão atmosférica padrão.

Isso permite um processo de secagem completo a uma temperatura suave de 60 °C, garantindo a remoção profunda de solventes da estrutura porosa do tecido de carbono.

Prevenindo a Oxidação Térmica

O calor é necessário para a secagem, mas o calor excessivo na presença de ar degrada materiais de carbono e catalisadores.

Métodos de secagem padrão frequentemente arriscam a oxidação térmica, que altera a química superficial dos materiais ativos e reduz a condutividade.

O ambiente de vácuo minimiza a exposição ao oxigênio, permitindo que o revestimento se fixe e seque sem comprometer a integridade química do substrato ou do catalisador.

Garantindo a Integridade Estrutural

Estabelecendo Adesão Física

A fase de secagem não é apenas sobre remover líquido; é sobre estabilização estrutural.

À medida que o solvente evapora sob condições controladas de vácuo, os materiais ativos se assentam e se ligam fisicamente às fibras do tecido de carbono.

Isso cria um revestimento robusto e uniforme que não se soltará ou se desprenderá durante o manuseio posterior.

Preparação para Ciclização em Alta Temperatura

Este processo serve como um pré-tratamento obrigatório para a próxima etapa da preparação do eletrodo: a ciclização em alta temperatura.

Se umidade residual ou solventes permanecerem presos nos poros, eles podem causar efeitos endotérmicos imprevisíveis ou danos estruturais quando o material for posteriormente submetido a calor intenso.

A secagem a vácuo garante que a "base" esteja estável, seca e pura, permitindo resultados reproduzíveis nos testes eletroquímicos finais.

Entendendo os Compromissos

O Equilíbrio entre Temperatura e Pressão

Embora os fornos a vácuo permitam temperaturas mais baixas, a paciência ainda é necessária.

Tentar apressar o processo aumentando a temperatura (mesmo sob vácuo) arrisca danificar ligantes orgânicos sensíveis ou grupos funcionais de superfície.

Inversamente, definir a pressão muito baixa sem controle de temperatura adequado pode não remover solventes profundamente adsorvidos nos microporos, levando a reações colaterais posteriores.

Dependências do Equipamento

O sucesso depende muito da estabilidade da bomba de vácuo e da integridade da vedação.

Flutuações na pressão podem levar a taxas de secagem irregulares em toda a folha do eletrodo.

Isso pode resultar em gradientes na espessura do revestimento ou na qualidade da adesão, o que impactará negativamente o desempenho da bateria ou do sensor.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a eficácia da sua preparação de eletrodos, alinhe as configurações do seu forno com as restrições específicas do seu material.

- Se o seu foco principal é preservar a atividade do catalisador: Priorize temperaturas mais baixas (cerca de 60 °C) e estenda o tempo de secagem para evitar qualquer degradação térmica dos grupos de superfície.

- Se o seu foco principal é a durabilidade estrutural: Certifique-se de que o nível de vácuo seja suficiente para remover todos os solventes dos poros profundos, pois isso garante uma melhor adesão física para a etapa de ciclização subsequente.

Em última análise, o forno de secagem a vácuo não é apenas uma ferramenta de secagem, mas uma câmara de estabilização que define a qualidade estrutural do seu eletrodo final.

Tabela Resumo:

| Característica | Secagem a Vácuo (a ~60°C) | Secagem Atmosférica Padrão |

|---|---|---|

| Ponto de Ebulição | Significativamente reduzido via redução de pressão | Requer calor mais alto para a mesma taxa de evaporação |

| Risco de Oxidação | Mínimo devido ao ambiente livre de oxigênio | Alto risco de degradação da química superficial |

| Remoção de Solvente | Remoção profunda de estruturas microporosas | Remoção superficial; risco de umidade retida |

| Qualidade da Adesão | Ligação física uniforme e estabilização | Potencial para descamação ou revestimento irregular |

| Integridade do Material | Preserva a atividade do catalisador e a condutividade | Risco de danos térmicos a ligantes sensíveis |

Eleve o Desempenho do Seu Eletrodo com a KINTEK

A precisão é fundamental no processamento de tecido de carbono. A KINTEK fornece sistemas de secagem a vácuo de alto desempenho projetados para garantir adesão física estável e pureza química para seus substratos sensíveis. Apoiados por P&D e fabricação especializados, oferecemos uma linha completa de fornos Muffle, Tubulares, Rotativos e a Vácuo, todos totalmente personalizáveis para atender às demandas rigorosas de pesquisa de baterias e sensores.

Pronto para otimizar seu processo de secagem? Entre em contato conosco hoje para descobrir como nossas soluções de laboratório de alta temperatura podem melhorar a consistência do seu material e a reprodutibilidade experimental.

Guia Visual

Referências

- Yifan Gu, Yi Feng. A Novel Cyclized Polyacrylonitrile Binder Strategy for Efficient Oxygen Evolution Reaction Catalysts. DOI: 10.3390/polym17182477

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

As pessoas também perguntam

- Qual é o propósito de usar equações governantes generalizadas? | Modelagem de Fornos 3D Instacionários por Especialistas

- Por que o dióxido de carbono é utilizado para a regeneração por gaseificação in-situ de catalisadores NiCuCe? Aumentar a longevidade do catalisador

- Como um sistema de água de resfriamento circulante contribui para a remoção de impurezas? Otimizar a Pureza do Cloreto de Rubídio

- Qual é a importância do processo de carbonização em duas etapas para o EN-LCNF? Desbloqueie o Armazenamento de Energia de Alto Desempenho

- Quais são as vantagens de adicionar diretamente transportadores de calor à lama de petróleo? Aumente a Eficiência e Preserve o Valor do Recurso

- Por que o equipamento de aquecimento programável é necessário para a cura de compósitos? Domine o Controle Térmico para Resistência Superior

- Quais são as funções do gás hidrogênio para o grafeno em prata? Aumentar a Cristalinidade e Estabilidade

- Como um forno de aquecimento com controle de temperatura de precisão aprimora ligas de médio teor de entropia? Alcançar Dureza Ótima