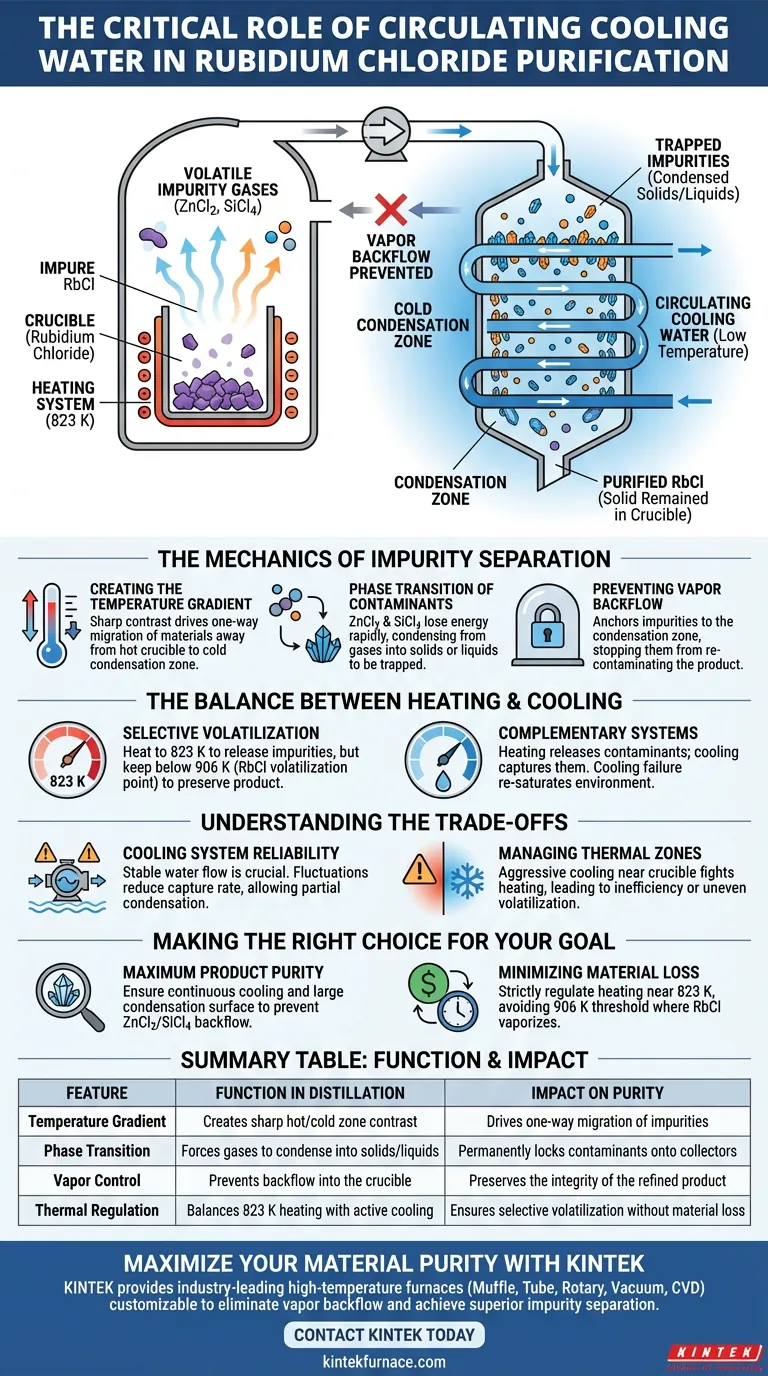

O sistema de água de resfriamento circulante funciona como o mecanismo crítico para a captura permanente de impurezas voláteis. Ao circular através de dispositivos de coleta de condensação, ele cria um gradiente de temperatura acentuado que resfria rapidamente os gases de impurezas volatilizados, como cloreto de zinco (ZnCl2) e tetracloreto de silício (SiCl4). Isso força esses contaminantes a sofrerem uma mudança de fase de gás para sólidos ou líquidos, capturando-os efetivamente antes que possam recontaminar o cloreto de rubídio.

Em uma configuração de destilação a vácuo, o aquecimento libera as impurezas, mas o resfriamento determina a pureza final. O sistema de água de resfriamento garante que, uma vez que as impurezas são vaporizadas, elas são solidificadas em uma zona separada, evitando o refluxo de vapor e preservando a integridade do produto no cadinho.

A Mecânica da Separação de Impurezas

Criação do Gradiente de Temperatura

O processo de purificação depende de um contraste acentuado de temperaturas. Enquanto o forno aquece o material para liberar os gases, a água de resfriamento circulante mantém uma zona específica em uma temperatura muito mais baixa.

Este gradiente de temperatura é o motor que impulsiona a separação física dos materiais. Ele garante que a migração seja unidirecional: para longe do cadinho quente e em direção à zona de condensação fria.

Transição de Fase dos Contaminantes

À medida que os gases de impurezas, como ZnCl2 e SiCl4, entram em contato com as superfícies resfriadas pelo sistema de água, eles perdem energia térmica instantaneamente.

Essa rápida perda de energia força os gases a condensarem em líquidos ou a depositarem-se como sólidos. Ao mudar o estado da matéria, o sistema de resfriamento "trava" efetivamente as impurezas no dispositivo de coleta.

Prevenção de Refluxo de Vapor

Sem resfriamento ativo, os gases voláteis permaneceriam em estado de vapor dentro da câmara de vácuo.

Se esses gases permanecerem suspensos, eles representam um risco de refluxo de vapor, onde eles retornam para o cadinho. O sistema de água de resfriamento mitiga isso ancorando as impurezas na zona de condensação, garantindo que elas não possam retornar para contaminar o cloreto de rubídio purificado.

O Equilíbrio Entre Aquecimento e Resfriamento

Volatilização Seletiva

Para entender o valor do sistema de resfriamento, é preciso entender a estratégia de aquecimento. O sistema é aquecido a aproximadamente 823 K, uma temperatura suficiente para a decomposição cinética e volatilização das impurezas.

Crucialmente, isso é mantido abaixo de 906 K (o ponto de volatilização do cloreto de rubídio a 5 Pa). Isso garante que apenas as impurezas se tornem gases que o sistema de resfriamento precisa gerenciar, enquanto o cloreto de rubídio permanece sólido.

Sistemas Complementares

O sistema de aquecimento cria o potencial de separação, mas o sistema de resfriamento executa a captura.

Se a água de resfriamento falhar em manter o gradiente, o controle térmico preciso a 823 K torna-se irrelevante porque as impurezas liberadas simplesmente ressaturarão o ambiente.

Entendendo as Compensações

Confiabilidade do Sistema de Resfriamento

A eficiência da remoção de impurezas está diretamente ligada à estabilidade da água circulante.

Flutuações no fluxo ou na temperatura da água podem reduzir a taxa de captura dos dispositivos de condensação. Se a "armadilha" não estiver fria o suficiente, pode ocorrer condensação parcial, permitindo que gases mais leves permaneçam no fluxo de vácuo.

Gerenciamento de Zonas Térmicas

Há um delicado equilíbrio no projeto do sistema entre a zona quente e a zona fria.

Se o efeito de resfriamento for muito agressivo ou mal isolado do cadinho, ele pode lutar contra os elementos de aquecimento. Isso pode levar à ineficiência energética ou ao aquecimento desigual do cloreto de rubídio, impactando potencialmente a taxa de volatilização das impurezas.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a eficácia de sua configuração de destilação a vácuo, alinhe seu foco operacional com seus objetivos específicos:

- Se seu foco principal é a pureza máxima do produto: Garanta que o fluxo de água de resfriamento seja contínuo e que a área de superfície de condensação seja maximizada para evitar qualquer refluxo de vapor de ZnCl2 ou SiCl4.

- Se seu foco principal é minimizar a perda de matéria-prima: Monitore rigorosamente a regulação de aquecimento para permanecer perto de 823 K, garantindo que você não exceda o limiar de 906 K onde o cloreto de rubídio começa a vaporizar.

A purificação bem-sucedida requer a sincronização precisa do aquecimento controlado para liberar contaminantes e resfriamento agressivo para capturá-los.

Tabela Resumo:

| Recurso | Função na Destilação | Impacto na Pureza |

|---|---|---|

| Gradiente de Temperatura | Cria um contraste acentuado entre zonas quentes e frias | Impulsiona a migração unidirecional de impurezas |

| Transição de Fase | Força gases a condensarem em líquidos ou sólidos | Trava permanentemente contaminantes em coletores |

| Controle de Vapor | Previne o refluxo para o cadinho | Preserva a integridade do produto refinado |

| Regulação Térmica | Equilibra aquecimento de 823 K com resfriamento ativo | Garante volatilização seletiva sem perda de material |

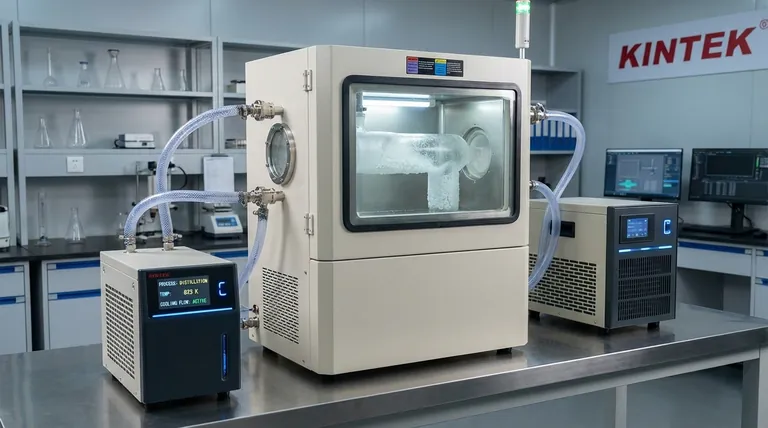

Maximize a Pureza do Seu Material com a KINTEK

A precisão na destilação a vácuo requer o equilíbrio perfeito entre aquecimento e resfriamento. A KINTEK fornece fornos de alta temperatura de laboratório líderes na indústria, incluindo Sistemas Muffle, Tubulares, Rotativos, a Vácuo e CVD, todos personalizáveis para atender às suas necessidades específicas de pesquisa ou produção. Apoiados por P&D e fabricação especializados, ajudamos você a eliminar o refluxo de vapor e alcançar uma separação superior de impurezas.

Pronto para atualizar sua configuração de processamento térmico? Entre em contato com a KINTEK Hoje para discutir sua solução personalizada com nossos especialistas.

Guia Visual

Referências

- Cui Xi, Tao Qu. A Study on the Removal of Impurity Elements Silicon and Zinc from Rubidium Chloride by Vacuum Distillation. DOI: 10.3390/ma17091960

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de Tubo de Condensação para Extração e Purificação de Magnésio

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

As pessoas também perguntam

- Como o tratamento térmico a 500°C afeta as ligas com memória de forma de Ni-Ti? Otimizar o Desempenho e a Uniformidade do Material

- Como um forno de secagem a vácuo industrial afeta o desempenho do eletrodo? Otimize a Estabilidade da Bateria de Íons de Sódio

- Qual é a necessidade de calcinação de aerogéis de sílica a 300°C? Desbloqueie o Isolamento Máximo com Calcinação Precisa

- Qual é o papel dos precursores hidratados na síntese de nanofolhas de Mn3O4? Alcance o Controle Dimensional em Nível Atômico

- Por que o controle preciso de alta temperatura é essencial para compósitos SiC/SiC? Domine a Engenharia Microestrutural

- Por que é necessário equipamento de aquecimento de temperatura constante de alta precisão na preparação de compósitos de aço inoxidável 17-4 PH?

- Quais são as vantagens de usar um forno de recozimento com oxigênio de alta pressão para filmes finos de La1-xSrxMnO3?

- Por que o aquecimento por indução eletromagnética é considerado ecologicamente correto? Emissões Zero e Alta Eficiência