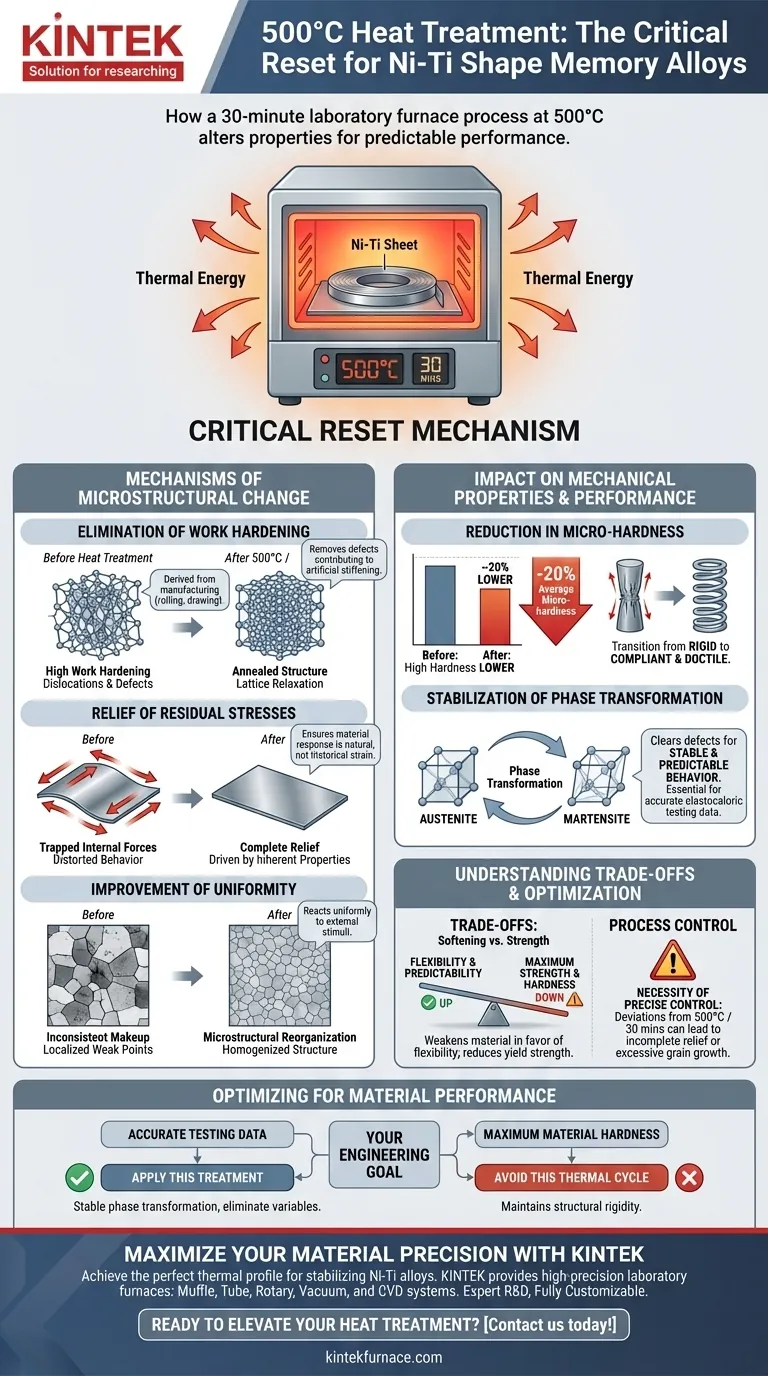

Submeter chapas de liga com memória de forma de Ni-Ti a um tratamento térmico a 500°C atua como um mecanismo crítico de reinicialização, alterando fundamentalmente o estado interno do material ao eliminar o encruamento e as tensões residuais. Este processo de 30 minutos em forno de laboratório induz uma reorganização microestrutural generalizada, resultando em uma redução significativa da dureza e melhoria da uniformidade do material.

Ao remover as tensões internas causadas pelo processamento anterior, este tratamento térmico reduz a microdureza média em aproximadamente 20%. Este efeito de amolecimento cria uma base estável para o material, garantindo um comportamento previsível de transformação de fase durante os testes elastocalóricos.

Mecanismos de Mudança Microestrutural

Eliminação do Encruamento

Antes do tratamento térmico, as ligas de Ni-Ti frequentemente contêm encruamento interno significativo derivado de processos de fabricação como laminação ou trefilação.

Aquecer o material a 500°C por 30 minutos recoz o material de forma eficaz. Esta energia térmica permite que a rede cristalina relaxe, removendo as discordâncias e defeitos que contribuem para o endurecimento artificial.

Alívio de Tensões Residuais

Juntamente com o encruamento, as chapas processadas abrigam tensões residuais que podem distorcer o comportamento do material.

O tratamento térmico libera essas forças internas aprisionadas. Isso garante que a resposta mecânica do material seja impulsionada por suas propriedades inerentes, em vez de tensões históricas de processamento.

Melhoria da Uniformidade

O processo desencadeia uma reorganização microestrutural em toda a chapa da liga.

Essa reorganização homogeneíza a estrutura do material. O resultado é uma composição interna consistente que reage uniformemente a estímulos externos, em vez de ter pontos fracos localizados ou zonas rígidas.

Impacto nas Propriedades Mecânicas

Redução da Microdureza

O impacto mais quantificável deste ciclo térmico é uma queda distinta na dureza mecânica.

Especificamente, a microdureza média diminui em aproximadamente 20%. Isso indica uma transição de um estado rígido e tensionado para uma condição mais complacente e dúctil.

Estabilização da Transformação de Fase

Para ligas com memória de forma, a capacidade de se transformar entre fases (austenita e martensita) é a característica definidora.

Ao limpar defeitos e tensões, o tratamento térmico garante um comportamento de transformação de fase estável e previsível. Esta estabilidade é um pré-requisito para a coleta de dados precisa durante os testes subsequentes do efeito elastocalórico.

Compreendendo os Compromissos

Amolecimento vs. Resistência

Embora a redução da dureza seja benéfica para a conformação e uniformidade, ela representa um compromisso mecânico.

A redução de 20% na microdureza implica uma redução simultânea na tensão de escoamento do material. Se sua aplicação exigir resistência máxima à indentação ou ao desgaste, este tratamento térmico enfraquece efetivamente o material em favor da flexibilidade e previsibilidade.

Necessidade de Controle de Processo

Os benefícios descritos são específicos para a temperatura de 500°C e duração de 30 minutos.

O desvio desses parâmetros pode resultar em alívio incompleto do estresse ou crescimento excessivo de grãos. É necessário um controle preciso do ambiente do forno para alcançar a reorganização microestrutural específica descrita.

Otimizando para o Desempenho do Material

Para determinar se este tratamento térmico específico se alinha com seus objetivos de engenharia, considere o seguinte:

- Se o seu foco principal são dados de teste precisos: Aplique este tratamento para garantir uma transformação de fase estável e eliminar variáveis históricas de processamento.

- Se o seu foco principal é a dureza máxima do material: Evite este ciclo térmico específico, pois a consequente queda de 20% na microdureza pode comprometer a rigidez estrutural.

Este tratamento térmico é o passo definitivo para converter uma chapa de Ni-Ti bruta e tensionada em um componente confiável e uniforme pronto para caracterização avançada.

Tabela Resumo:

| Propriedade/Mecanismo | Mudança a 500°C (30 min) | Impacto no Desempenho |

|---|---|---|

| Microdureza | Redução de ~20% | Aumenta a ductilidade e a complacência do material |

| Tensão Interna | Alívio Completo | Elimina distorções do processamento anterior |

| Microestrutura | Reorganização | Melhora a homogeneidade e a consistência do material |

| Transformação de Fase | Estabilização | Garante ciclos previsíveis de austenita-martensita |

| Encruamento | Efeito de Recozimento | Remove discordâncias e defeitos da rede |

Maximize a Precisão do Seu Material com a KINTEK

Alcançar o perfil térmico perfeito é essencial para estabilizar ligas de Ni-Ti e garantir transformações de fase previsíveis. A KINTEK fornece os fornos de laboratório de alta precisão necessários para manter o controle exato de temperatura que sua P&D exige.

Apoiada por P&D e fabricação especializadas, a KINTEK oferece sistemas Muffle, Tube, Rotary, Vacuum e CVD, todos totalmente personalizáveis para suas necessidades únicas de ciência de materiais. Esteja você realizando alívio de estresse crítico ou conformação complexa, nossos fornos de alta temperatura oferecem a uniformidade que seu laboratório merece.

Pronto para elevar seu processo de tratamento térmico? Entre em contato conosco hoje para encontrar sua solução personalizada!

Guia Visual

Referências

- Gianmarco Bizzarri, Maria Elisa Tata. Mechanical Response and Elastocaloric Performance of Ni-Ti Shape Memory Alloy Sheets Under Varying Strain Rates. DOI: 10.3390/compounds5020013

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de mufla de laboratório com elevação inferior

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Quais são algumas desvantagens dos métodos de aquecimento elétrico? Custos Elevados e Dependência da Rede Explicados

- Por que a estabilidade em altas temperaturas é importante para substratos de Cu2O? Garante Eficiência Eletrocatalítica a Longo Prazo

- Como o equipamento de nitretação a plasma melhora o desempenho de ligas de titânio em água do mar? Aumentar a Durabilidade Marinha

- Como o tratamento térmico controlado afeta o delta-MnO2? Otimize a porosidade e a área superficial para um melhor desempenho da bateria

- Como os anéis de refrigeração influenciam especificamente a distribuição do campo de temperatura? Perspectiva de Especialista em Fundição de Cristais Únicos

- Por que o controle de temperatura de alta precisão da base de aquecimento é fundamental durante a pirólise por spray de FTO? Maximize a qualidade do filme

- Qual é a importância do tratamento térmico para NCM811 Rico em Ni? Domine a Síntese Precisa de Cátodos de Bateria

- Como as prensas de comprimidos de laboratório garantem o desempenho em protótipos de baterias de iodo? Otimize o Contato Interfacial Hoje