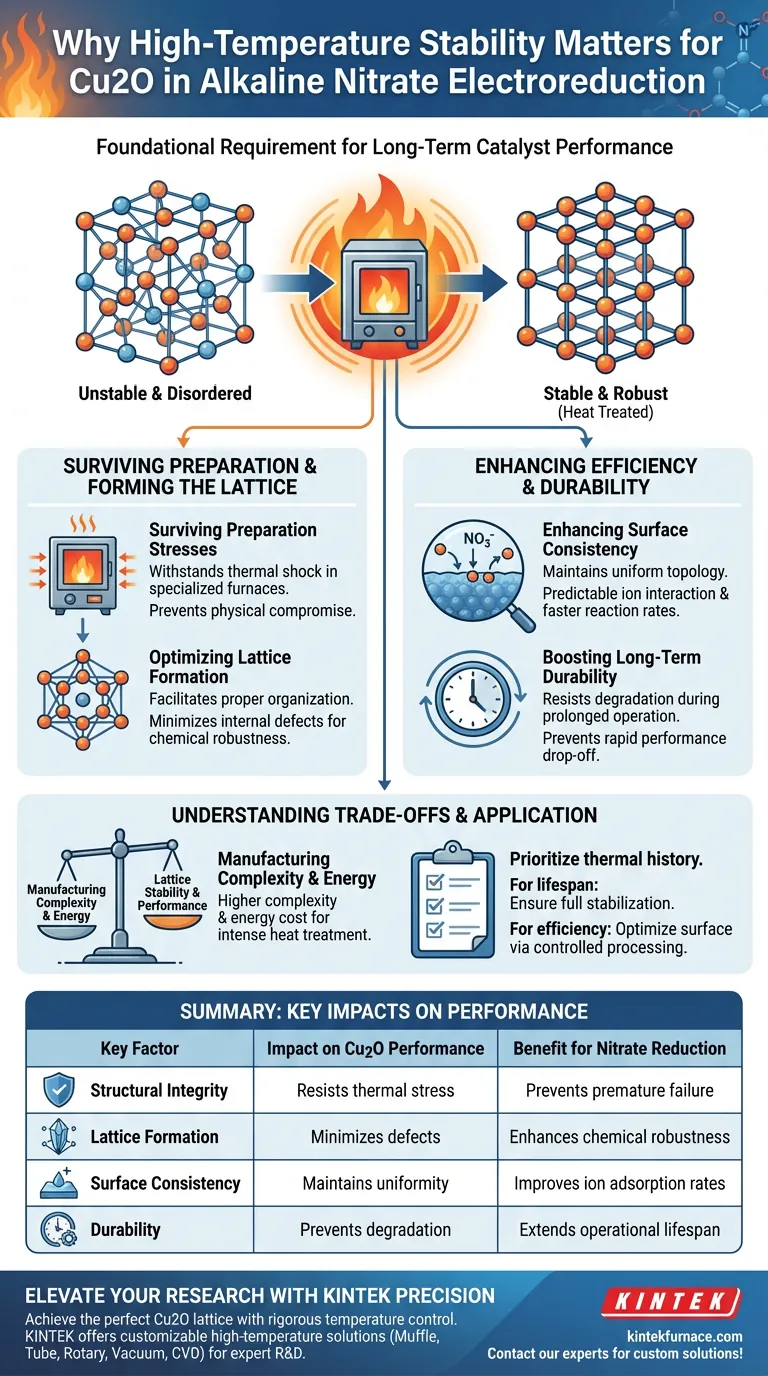

A estabilidade em altas temperaturas é o requisito fundamental para o desempenho do catalisador a longo prazo. Para substratos de óxido cuproso (Cu2O) na eletrorredução alcalina de nitrato, essa estabilidade garante que o material sobreviva às tensões térmicas da preparação. Ela garante uma rede cristalina bem formada, essencial para manter a integridade estrutural e fornecer uma superfície consistente para reações químicas eficientes.

O tratamento térmico determina o destino estrutural do catalisador. A estabilidade em altas temperaturas permite que o substrato de Cu2O desenvolva uma estrutura de rede robusta que resiste à degradação, garantindo a adsorção e redução consistentes de nitrato ao longo do tempo.

O Papel do Calor na Formação do Catalisador

Sobrevivendo às Tensões de Preparação

O processo de fabricação de catalisadores de alto desempenho geralmente requer exposição a ambientes extremos. O substrato de Cu2O deve possuir estabilidade intrínseca em altas temperaturas para suportar o choque térmico e as tensões associadas à preparação em fornos especializados.

Sem essa resiliência térmica, a estrutura física do substrato provavelmente seria comprometida antes mesmo do início do processo eletrocatalítico.

Otimizando a Formação da Rede

O tratamento térmico não é apenas um teste de durabilidade; é um processo de formação ativo. Altas temperaturas facilitam a organização adequada da rede cristalina de Cu2O.

Uma rede bem formada é quimicamente mais robusta. Essa organização estrutural minimiza defeitos internos que, de outra forma, poderiam atuar como pontos de falha durante a operação.

Impacto na Eficiência da Eletrorredução

Aprimorando a Consistência da Superfície

A eficiência da eletrorredução de nitrato depende fortemente de como os reagentes interagem com a superfície do catalisador. A estabilidade em altas temperaturas garante que o substrato mantenha uma topologia de superfície consistente.

Essa uniformidade é crítica para a adsorção de íons nitrato. Uma superfície estável e consistente permite uma interação iônica previsível e eficiente, influenciando diretamente as taxas de reação.

Aumentando a Durabilidade a Longo Prazo

As reações eletrocatalíticas são intensas e podem degradar materiais mais fracos ao longo do tempo. Um substrato que foi estabilizado por meio de processamento em alta temperatura é significativamente mais durável.

Essa durabilidade impede a falha física do catalisador durante a operação prolongada, garantindo que o desempenho não caia rapidamente após os ciclos iniciais.

Compreendendo os Compromissos

Complexidade de Fabricação

Atingir a estabilidade em altas temperaturas requer equipamentos especializados, como fornos de alta temperatura. Isso aumenta a complexidade da configuração de fabricação em comparação com métodos de síntese à temperatura ambiente.

Consumo de Energia

A exigência de tratamento térmico intenso inerentemente aumenta o custo de energia da produção. Você deve equilibrar a necessidade de uma rede altamente estável contra o aumento do gasto de energia necessário para criá-la.

Aplicando Isso ao Desenvolvimento de Catalisadores

Para maximizar o desempenho do seu sistema de eletrorredução alcalina de nitrato, você deve priorizar o histórico térmico do seu material de substrato.

- Se o seu foco principal é a vida útil operacional a longo prazo: Garanta que seu processo de síntese inclua tratamento térmico adequado para estabilizar completamente a estrutura da rede de Cu2O contra a degradação.

- Se o seu foco principal é maximizar a eficiência da reação: Verifique se a consistência da superfície do substrato foi otimizada por meio de processamento térmico controlado para auxiliar na adsorção de nitrato.

Um substrato termicamente estável não é apenas um suporte passivo; é a espinha dorsal ativa de um sistema eletrocatalítico confiável e eficiente.

Tabela Resumo:

| Fator Chave | Impacto no Desempenho do Cu2O | Benefício para a Redução de Nitrato |

|---|---|---|

| Integridade Estrutural | Resiste ao estresse térmico durante a preparação | Previne falha prematura do material |

| Formação da Rede | Minimiza defeitos internos e vazios | Aumenta a robustez química |

| Consistência da Superfície | Mantém topologia uniforme | Melhora as taxas de adsorção de íons nitrato |

| Durabilidade | Previne degradação durante a ciclagem | Estende a vida útil operacional |

Eleve Sua Pesquisa de Catalisadores com a Precisão KINTEK

A eletrocatálise de alto desempenho começa com processamento térmico superior. Na KINTEK, entendemos que alcançar a rede de Cu2O perfeita requer controle rigoroso de temperatura e equipamentos confiáveis.

Apoiada por P&D especializada e fabricação de classe mundial, a KINTEK oferece uma gama abrangente de soluções de alta temperatura, incluindo sistemas Muffle, Tube, Rotary, Vacuum e CVD. Nossos fornos são totalmente personalizáveis para atender aos perfis térmicos exclusivos exigidos para a síntese do seu material específico, garantindo que seus substratos atinjam estabilidade e eficiência máximas.

Pronto para otimizar sua síntese em alta temperatura?

Guia Visual

Referências

- Wanru Liao, Min Liu. Sustainable conversion of alkaline nitrate to ammonia at activities greater than 2 A cm−2. DOI: 10.1038/s41467-024-45534-2

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de laboratório com elevação inferior

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Por que um forno de secagem de temperatura constante de precisão é necessário para o processo de modificação por impregnação de carvão ativado?

- Qual é a importância de 1200 °C na síntese de ZrO2:Ti? Desbloqueie a Pureza de Fase em Cerâmicas de Alto Desempenho

- Como a atmosfera de processo necessária afeta a decisão de usar fornos separados ou combinados para desaglomeração (debinding) e sinterização? Otimize Seu Processo MIM

- Qual é a função de um forno de secagem a vácuo no pós-tratamento de materiais compósitos PPy/alfa-Fe2O3? Perspectivas de Especialistas

- Por que é necessário um forno com controle de temperatura de alta precisão para DPKB-S? Garantindo a Precisão da Síntese de Materiais

- Como uma câmara de aquecimento com fluxo contínuo de argônio auxilia nos testes de CMF? Garanta Análise Térmica Pura

- Qual é a necessidade de usar um forno de secagem a vácuo de laboratório para Fe2-N6 sintetizado? Preserve Suas Nanoestruturas.

- Por que o moldagem por pressão e a sinterização em alta temperatura são necessários para UO2-ZrO2? Dominando a Densidade do Material