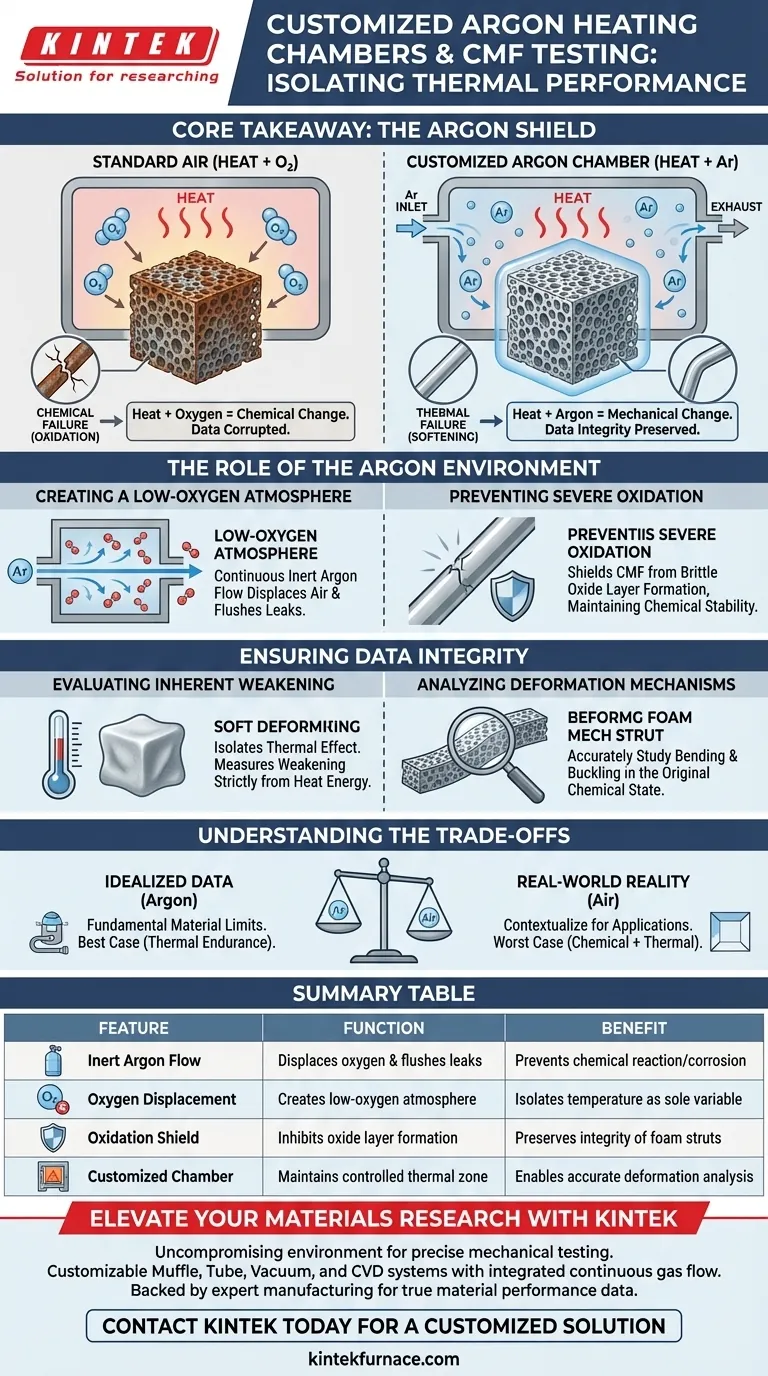

Testes mecânicos de alta temperatura exigem controle ambiental rigoroso. Uma câmara de aquecimento personalizada equipada com um fluxo contínuo de gás argônio desempenha uma função crítica: ela desloca ativamente o oxigênio da zona de teste. Ao estabelecer este ambiente com baixo teor de oxigênio, o sistema evita a oxidação severa da Espuma Metálica Composta (CMF) enquanto ela é submetida a temperaturas elevadas.

Ponto Principal O calor por si só altera a mecânica de um material, mas o calor combinado com o oxigênio altera sua química. O ambiente de argônio atua como um escudo, isolando a variável de temperatura para garantir que qualquer falha observada seja devido aos limites térmicos inerentes do material, e não à corrosão superficial.

O Papel do Ambiente de Argônio

Criação de uma Atmosfera com Baixo Teor de Oxigênio

A função principal do fluxo contínuo de argônio é deslocar o ar naturalmente presente dentro da câmara. Como o argônio é um gás inerte, ele não reage com a Espuma Metálica Composta.

Manter um fluxo contínuo é essencial. Ele garante que qualquer oxigênio que possa infiltrar-se na câmara seja imediatamente expulso, mantendo uma atmosfera pura e protetora durante todo o teste.

Prevenção de Oxidação Severa

Metais expostos a altas temperaturas em ar comum são altamente suscetíveis à oxidação rápida. Essa reação química cria uma camada de óxido quebradiça na superfície do material.

Para a Espuma Metálica Composta, essa degradação superficial comprometeria as hastes estruturais. O escudo de argônio impede efetivamente essa degradação ambiental, mantendo o material quimicamente estável mesmo quando atinge calor extremo.

Garantindo a Integridade dos Dados

Avaliação do Enfraquecimento Inerente

O objetivo científico desses testes é entender como o material se comporta sob estresse térmico. Os pesquisadores precisam medir o enfraquecimento inerente do metal causado estritamente pela energia do calor.

Se a oxidação fosse permitida, os dados seriam corrompidos. Seria impossível determinar se o material falhou porque amoleceu (efeito térmico) ou porque enferrujou e ficou quebradiço (efeito químico).

Análise de Mecanismos de Deformação

A CMF depende de mecanismos internos específicos para lidar com cargas, como a flexão ou o flambagem de suas paredes metálicas. Para estudar com precisão esses mecanismos de deformação, o metal deve permanecer em seu estado químico original.

A câmara personalizada permite que os pesquisadores observem exatamente como a espuma se deforma sob calor e pressão, fornecendo uma imagem clara de seu desempenho mecânico sem a interferência de danos superficiais.

Compreendendo os Compromissos

Condições Idealizadas vs. Reais

Embora os testes em argônio forneçam dados materiais precisos, eles representam um cenário idealizado. Eles mostram como a CMF se comporta em vácuo ou ambiente protegido.

Se a aplicação real da CMF envolver exposição ao ar em altas temperaturas, os dados de teste de argônio devem ser contextualizados. Eles representam o limite mecânico "melhor caso", excluindo a realidade química "pior caso" de um ambiente rico em oxigênio.

Fazendo a Escolha Certa para o Seu Objetivo

Para obter dados mecânicos válidos para a Espuma Metálica Composta, você deve controlar a atmosfera de teste.

- Se seu foco principal for ciência de materiais fundamental: Use fluxo contínuo de argônio para isolar o amolecimento térmico e entender os limites teóricos do material.

- Se seu foco principal for análise de falhas: Garanta que o fluxo de argônio seja suficiente para prevenir qualquer oxidação, pois mesmo uma pequena corrosão superficial pode alterar os dados de deformação das hastes da espuma.

Em última análise, a câmara personalizada de argônio é a única maneira de garantir que seus resultados de teste meçam a resistência térmica em vez da decomposição química.

Tabela Resumo:

| Característica | Função nos Testes de CMF | Benefício para os Dados |

|---|---|---|

| Fluxo Contínuo de Argônio | Desloca o oxigênio e expulsa vazamentos | Previne reação química/corrosão |

| Deslocamento de Oxigênio | Cria uma atmosfera com baixo teor de oxigênio | Isola a temperatura como única variável |

| Escudo de Oxidação | Inibe a formação de camada de óxido quebradiça | Preserva a integridade das hastes da espuma |

| Câmara Personalizada | Mantém zona térmica controlada | Permite análise precisa de deformação |

Eleve sua Pesquisa de Materiais com a KINTEK

Testes mecânicos precisos exigem um ambiente intransigente. A KINTEK fornece sistemas líderes na indústria de Muffle, Tubo, Vácuo e CVD, todos totalmente personalizáveis para integrar fluxo de gás contínuo para suas necessidades específicas de P&D. Apoiados por fabricação especializada, nossos fornos de alta temperatura garantem que seus dados reflitam o verdadeiro desempenho do material – não interferência ambiental.

Pronto para otimizar sua configuração de teste? Entre em contato com a KINTEK hoje mesmo para uma solução personalizada.

Guia Visual

Referências

- Zubin Chacko, Afsaneh Rabiei. A Study on Thermal Expansion and Thermomechanical Behavior of Composite Metal Foams. DOI: 10.1002/adem.202402871

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Quais são algumas aplicações comuns de fornos industriais? Descubra os principais usos na manufatura e pesquisa

- Quais são as vantagens técnicas de usar impregnação assistida por vácuo para compósitos 3D LIG/polímero? Aumento da Resistência

- Qual é o propósito principal da introdução de gases reativos (SF6/CF4) na pulverização catódica por magnetron? Restaurar a estequiometria do filme

- Como o recozimento a 500°C afeta filmes finos de Ga2O3 dopados com NiO? Otimize seu tratamento térmico de alta precisão

- Quais são as vantagens do revestimento PVD? Alcance Precisão, Pureza e Desempenho Ecológico

- Qual é o propósito de usar uma estufa de secagem a vácuo no pós-tratamento de catalisadores Pd/BPC? Otimizar o Desempenho.

- Qual é o propósito de usar um forno industrial para secagem a baixa temperatura? Guia de Processamento de Vidro por Especialistas

- Quais são as vantagens do SLRP em comparação com os fornos tradicionais de alta temperatura? Revolucionando Revestimentos UHTC