Em sua essência, os fornos industriais utilizam energia térmica controlada para alterar fundamentalmente as propriedades dos materiais. Suas aplicações variam desde o fortalecimento de metais para peças automotivas e a criação de cristais ultrapuros para semicondutores até o teste da composição de produtos de petróleo e a queima de cerâmicas avançadas para a indústria aeroespacial.

A aplicação específica de um forno industrial não é arbitrária; ela é sempre escolhida para alcançar uma transformação precisa do material. A temperatura necessária, as condições atmosféricas (como ar, gás inerte ou vácuo) e, às vezes, a pressão ditam qual processo e tipo de forno são utilizados.

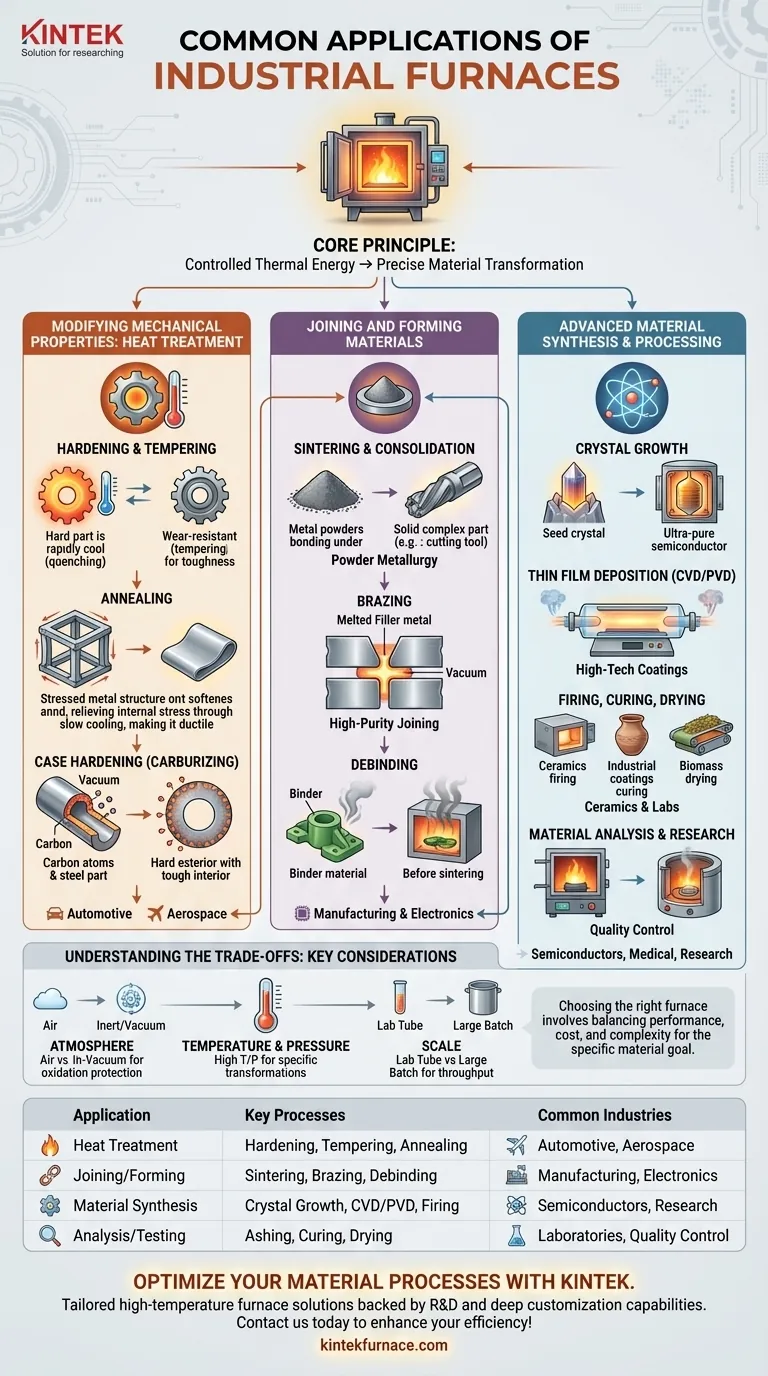

Modificando Propriedades Mecânicas: Tratamento Térmico

Um dos usos mais comuns para fornos industriais é o tratamento térmico, um grupo de processos projetados para alterar a estrutura interna dos metais para melhorar sua resistência, tenacidade e durabilidade.

Endurecimento e Revenimento

O Endurecimento envolve aquecer um metal (tipicamente aço) a uma alta temperatura e depois resfriá-lo rapidamente. Este processo aumenta a dureza e a resistência ao desgaste do material.

O Revenimento é um tratamento subsequente, de temperatura mais baixa, que reduz a fragilidade criada pelo endurecimento, melhorando assim a tenacidade geral do material. Esses processos são fundamentais nas indústrias automotiva e aeroespacial.

Recozimento

O Recozimento é essencialmente o oposto do endurecimento. Envolve aquecer um material e resfriá-lo lentamente para amolecê-lo, aliviar tensões internas da fabricação e melhorar sua ductilidade. Isso torna o material mais fácil de trabalhar nas etapas de conformação subsequentes.

Cementação (Carburização)

Para componentes que precisam de uma superfície altamente resistente ao desgaste, mas um núcleo resistente a impactos, a cementação é utilizada.

A carburização a vácuo, por exemplo, introduz carbono na camada superficial de uma peça de aço em um ambiente de vácuo, criando um exterior excepcionalmente duro sem comprometer a integridade do interior.

Unindo e Conformando Materiais

Os fornos também são críticos para a fabricação de componentes sólidos, seja unindo peças separadas ou consolidando pós em uma massa densa.

Sinterização e Consolidação

A Sinterização é um processo que utiliza calor para unir materiais à base de pó – como metais ou cerâmicas – em um objeto sólido e coerente sem derretê-los.

Essa técnica é central na metalurgia do pó para criar peças complexas, como ferramentas de corte de carboneto. Fornos de prensagem a quente aplicam calor e pressão simultaneamente para máxima densificação.

Brasagem

A Brasagem é um processo de união de metais onde um metal de adição é derretido e flui para a fenda entre duas peças bem ajustadas, criando uma ligação excepcionalmente forte após o resfriamento.

A brasagem a vácuo é uma versão de alta pureza desse processo, essencial para a fabricação de componentes sensíveis, como chaves seladas a vácuo para a indústria elétrica.

Remoção de Ligante (Debinding)

Em processos como a moldagem por injeção de metal (MIM), um material "ligante" é misturado com pó de metal para ajudar a formar uma peça "verde". A remoção de ligante (debinding) é a etapa crucial do forno onde esse ligante é cuidadosamente queimado ou evaporado antes da fase final de sinterização.

Síntese e Processamento de Materiais Avançados

Indústrias de alta tecnologia dependem de fornos para criar e refinar os materiais especializados que alimentam eletrônicos modernos, dispositivos médicos e pesquisas.

Crescimento de Cristais

A fabricação de semicondutores e componentes ópticos depende da capacidade de cultivar cristais grandes, únicos e ultrapuros. Fornos a vácuo especializados fornecem o ambiente estável e livre de contaminação necessário para este processo preciso.

Deposição de Filmes Finos (CVD/PVD)

A Deposição Química de Vapor (CVD) e a Deposição Física de Vapor (PVD) são processos que depositam camadas extremamente finas de material em um substrato.

Fornos de tubo e a vácuo são frequentemente usados para criar os ambientes de alta temperatura e atmosfera controlada necessários para esses revestimentos, que podem fornecer resistência ao desgaste, condutividade elétrica ou outras propriedades especiais.

Queima, Cura e Secagem

A queima de cerâmica é uma aplicação clássica de forno usada para endurecer permanentemente cerâmicas, azulejos e cerâmicas técnicas avançadas. Fornos tipo mufla são comuns em laboratórios e na produção para esse fim.

Em temperaturas mais baixas, os fornos também são usados para secagem de materiais como biomassa ou produtos alimentícios e para a cura de revestimentos industriais e compósitos.

Análise e Pesquisa de Materiais

Em ambientes de laboratório, os fornos são ferramentas analíticas indispensáveis. Os fornos de cinzas, por exemplo, são usados para queimar completamente uma amostra para determinar seu teor de cinzas não combustível, uma métrica de qualidade chave para materiais como carvão e óleo.

Compreendendo as Trocas

A vasta gama de aplicações de fornos existe porque cada processo envolve um conjunto único de compromissos entre desempenho, custo e complexidade.

A Necessidade de uma Atmosfera Controlada

Muitos tratamentos térmicos padrão podem ocorrer no ar. No entanto, em altas temperaturas, o oxigênio pode reagir com a superfície de um material e danificá-lo, um processo conhecido como oxidação.

O uso de um gás inerte (como argônio) ou de um vácuo evita essa oxidação. Fornos a vácuo fornecem a proteção máxima contra contaminação, mas são significativamente mais complexos e caros do que fornos a ar. Essa troca é necessária para ligas aeroespaciais de alto desempenho ou materiais eletrônicos sensíveis.

Equipamento de Uso Geral vs. Especializado

Um forno tipo mufla é um equipamento versátil, capaz de realizar recozimento, endurecimento e queima de cerâmica. No entanto, pode não ser a ferramenta mais eficiente ou precisa para qualquer tarefa individual.

Em contraste, um forno de prensagem a quente é altamente especializado para sinterização sob pressão. Ele faz um trabalho perfeitamente, mas carece da flexibilidade de um forno tipo mufla. A escolha depende se o usuário precisa de uma ferramenta multiuso ou de um bisturi.

Escala e Vazão

O projeto físico de um forno dita sua aplicação. Um pequeno forno de tubo é ideal para processar algumas amostras pequenas com alta uniformidade em um laboratório de pesquisa.

Por outro lado, um grande forno de batelada é projetado para o tratamento térmico de alta vazão de milhares de peças automotivas de uma só vez. A aplicação deve corresponder à escala de produção necessária.

Fazendo a Escolha Certa para Seu Objetivo

Para selecionar a aplicação de forno correta, você deve primeiro definir a mudança desejada em seu material.

- Se seu foco principal é melhorar o desempenho do metal: Você provavelmente usará processos de tratamento térmico como endurecimento, recozimento ou cementação.

- Se seu foco principal é criar peças sólidas a partir de pós: A sinterização é seu processo chave, frequentemente precedida por remoção de ligante (debinding) em uma atmosfera controlada.

- Se seu foco principal é eletrônica avançada ou aeroespacial: Você exigirá processos em ambientes de alta pureza, como brasagem a vácuo, crescimento de cristais ou CVD.

- Se seu foco principal é pesquisa geral de laboratório ou testes: Fornos tipo mufla ou de tubo versáteis fornecem uma plataforma essencial para uma ampla gama de tarefas analíticas e de síntese.

Em última análise, a seleção da aplicação de forno industrial correta começa com uma compreensão clara da transformação do material que você precisa alcançar.

Tabela Resumo:

| Categoria de Aplicação | Processos Chave | Indústrias Comuns |

|---|---|---|

| Tratamento Térmico | Endurecimento, Revenimento, Recozimento | Automotiva, Aeroespacial |

| União e Conformação | Sinterização, Brasagem, Remoção de Ligante | Manufatura, Eletrônica |

| Síntese de Materiais | Crescimento de Cristais, CVD/PVD, Queima | Semicondutores, Pesquisa |

| Análise e Teste | Calcinação (Ashing), Cura, Secagem | Laboratórios, Controle de Qualidade |

Pronto para otimizar seus processos de materiais com o forno certo? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades. Nossa linha de produtos – incluindo Fornos Mufla, Tubulares, Rotativos, a Vácuo e Atmosfera, e Sistemas CVD/PECVD – é apoiada por fortes capacidades de personalização profunda para atender precisamente a requisitos experimentais únicos em indústrias como automotiva, aeroespacial e eletrônica. Entre em contato conosco hoje para discutir como podemos aumentar sua eficiência e resultados!

Guia Visual

Produtos relacionados

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno de atmosfera inerte de azoto controlado de 1400℃.

As pessoas também perguntam

- Qual é a diferença entre um forno de tubo de alumina e um forno de tubo de quartzo? Escolha o Forno de Tubo Certo para o Seu Laboratório

- Qual é a necessidade de usar tubos de quartzo selados a vácuo? Garantindo a Integridade no Tratamento Térmico de Ligas Ti-Cu

- O que é um forno de tubo de quartzo e qual é o seu principal uso? Essencial para Processamento Controlado em Alta Temperatura

- Que requisitos técnicos afectam a resistência térmica externa dos tubos do forno?Factores-chave para aplicações de elevado desempenho

- O que é um Forno de Tubo de Quartzo e qual é a sua função principal? Essencial para Observação de Materiais em Tempo Real