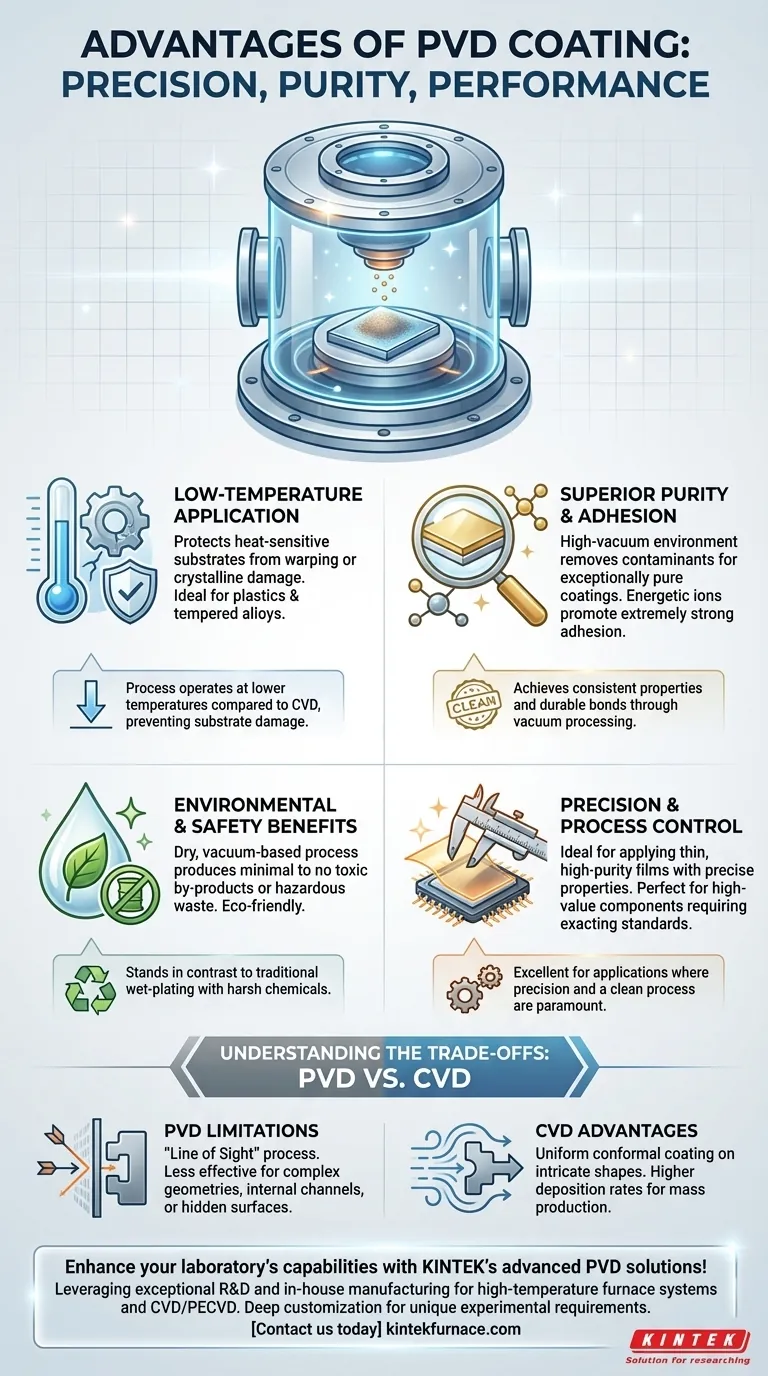

As principais vantagens da Deposição Física de Vapor (PVD) são a sua capacidade de aplicar revestimentos de alto desempenho a baixas temperaturas, a sua ecocompatibilidade e a pureza e adesão excecionais da camada final. Isso torna o PVD uma escolha superior para revestir materiais sensíveis ao calor ou aplicações onde a precisão e um processo limpo são primordiais.

Embora seja frequentemente avaliado pela sua durabilidade, o verdadeiro valor do PVD reside na sua precisão e controlo de processo. Destaca-se na aplicação de filmes finos e de alta pureza em componentes que não suportam as altas temperaturas de métodos alternativos como a Deposição Química de Vapor (CVD).

As Vantagens Principais do PVD Explicadas

Compreender por que o PVD é escolhido requer olhar para além dos benefícios superficiais. As vantagens derivam diretamente da física do seu processo baseado no vácuo.

Aplicação a Baixa Temperatura para Materiais Sensíveis

O PVD é fundamentalmente um processo de baixa temperatura em comparação com o CVD. Esta é a sua vantagem mais significativa para uma vasta gama de materiais modernos.

Ao operar a temperaturas mais baixas, o PVD impede que o material substrato se deforme, altere a sua estrutura cristalina ou perca a sua têmpera. Isto permite o revestimento de plásticos, ligas temperadas e outros componentes sensíveis ao calor sem os danificar.

No entanto, é importante notar que um controlo cuidadoso do processo ainda é necessário, uma vez que certos processos PVD de alta energia podem gerar calor localizado que pode afetar substratos extremamente sensíveis.

Pureza e Adesão Superiores

O processo PVD ocorre numa câmara de alto vácuo, o que é fundamental para alcançar revestimentos de alta pureza.

Este ambiente de vácuo remove contaminantes atmosféricos e outros, garantindo que o material depositado seja excecionalmente puro. O resultado é um revestimento com propriedades previsíveis e consistentes.

Além disso, os iões energéticos em muitos processos PVD (como o sputtering) bombardeiam o substrato, criando uma superfície microscopicamente limpa e ativada que promove uma adesão extremamente forte entre o revestimento e a peça.

Benefícios Ambientais e de Segurança

O PVD é amplamente considerado uma tecnologia de revestimento ecologicamente correta.

O processo é seco e ocorre no vácuo, produzindo poucos ou nenhuns subprodutos tóxicos ou resíduos perigosos. Isto contrasta fortemente com os processos tradicionais de galvanoplastia húmida que dependem de produtos químicos agressivos e produzem resíduos químicos significativos.

Compreendendo as Compensações: PVD vs. Alternativas

Nenhuma tecnologia é perfeita para todos os cenários. As vantagens do PVD são melhor compreendidas ao reconhecer as suas limitações, especialmente quando comparado com a Deposição Química de Vapor (CVD).

A Limitação de "Linha de Visada"

O PVD é um processo de "linha de visada", o que significa que o material de revestimento viaja em linha reta da fonte para o substrato.

Isto restringe a sua eficácia em peças com geometrias complexas, canais internos ou superfícies ocultas. Se uma superfície não puder ser "vista" pela fonte de revestimento, não será revestida uniformemente, ou sequer será revestida.

O CVD, por outro lado, utiliza um gás químico que pode fluir à volta e para dentro de formas intrincadas, fornecendo um revestimento altamente uniforme e conforme, mesmo nas peças mais complexas.

Taxa de Deposição e Escala de Produção

Em geral, o PVD tem uma taxa de deposição mais lenta do que o CVD. Isto torna-o menos eficiente para revestir camadas muito espessas ou para produção em massa de volume extremamente elevado.

O PVD é, portanto, muitas vezes mais adequado para componentes de alto valor onde a precisão, a pureza e a aplicação a baixa temperatura são mais críticas do que o rendimento bruto. As taxas de deposição mais elevadas do CVD tornam-no mais económico para muitas aplicações industriais de grande escala.

Tomando a Decisão Certa para o Seu Objetivo

A seleção da tecnologia de revestimento correta requer a adequação das capacidades do processo aos requisitos específicos do seu projeto.

- Se o seu foco principal é o desempenho em componentes sensíveis ao calor: O PVD é a escolha superior devido à sua aplicação a baixa temperatura, que protege a integridade do substrato.

- Se o seu foco principal é o revestimento de geometrias internas complexas: Deve considerar seriamente o CVD pela sua capacidade de fornecer um revestimento uniforme em superfícies que não estão na linha de visada.

- Se o seu foco principal é a produção em grande volume e económica: As taxas de deposição tipicamente mais rápidas do CVD tornam-no frequentemente a opção mais eficiente para a fabricação em massa.

- Se o seu foco principal é o impacto ambiental e a pureza do revestimento: O processo limpo baseado em vácuo do PVD oferece uma vantagem distinta sobre as alternativas ricas em produtos químicos.

Em última análise, escolher o revestimento certo é uma decisão de engenharia baseada numa compreensão clara destas compensações fundamentais.

Tabela de Resumo:

| Vantagem | Benefício Principal |

|---|---|

| Aplicação a Baixa Temperatura | Protege substratos sensíveis ao calor contra danos |

| Pureza e Adesão Superiores | Garante revestimentos de alta qualidade e duráveis em ambientes de vácuo |

| Benefícios Ambientais e de Segurança | Minimiza subprodutos tóxicos e resíduos perigosos |

| Precisão e Controlo de Processo | Ideal para filmes finos e de alta pureza em componentes sensíveis |

Aumente as capacidades do seu laboratório com as soluções PVD avançadas da KINTEK! Alavancando I&D excecional e fabrico interno, fornecemos a diversos laboratórios sistemas de fornos de alta temperatura como Fornos Muffle, Tubo, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. A nossa forte capacidade de personalização profunda garante que satisfazemos precisamente os seus requisitos experimentais únicos para revestimentos PVD, proporcionando desempenho, pureza e eficiência superiores. Contacte-nos hoje para discutir como podemos apoiar os seus projetos e impulsionar a inovação no seu laboratório!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Sistema de máquina HFCVD Equipamento para revestimento de nano diamante de matriz de desenho

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

As pessoas também perguntam

- Qual é a aplicação da deposição química de vapor assistida por plasma? Habilitar filmes finos de alto desempenho em temperaturas mais baixas

- Como funciona a deposição por vapor de plasma? Uma solução de baixa temperatura para revestimentos avançados

- Qual é o segundo benefício da deposição dentro de uma descarga em PECVD? Aprimore a Qualidade do Filme com Bombardeio Iônico

- O que são equipamentos de PECVD? Um Guia para Deposição de Filmes Finos a Baixa Temperatura

- Qual o papel do PECVD em revestimentos ópticos? Essencial para Deposição de Filmes de Baixa Temperatura e Alta Precisão