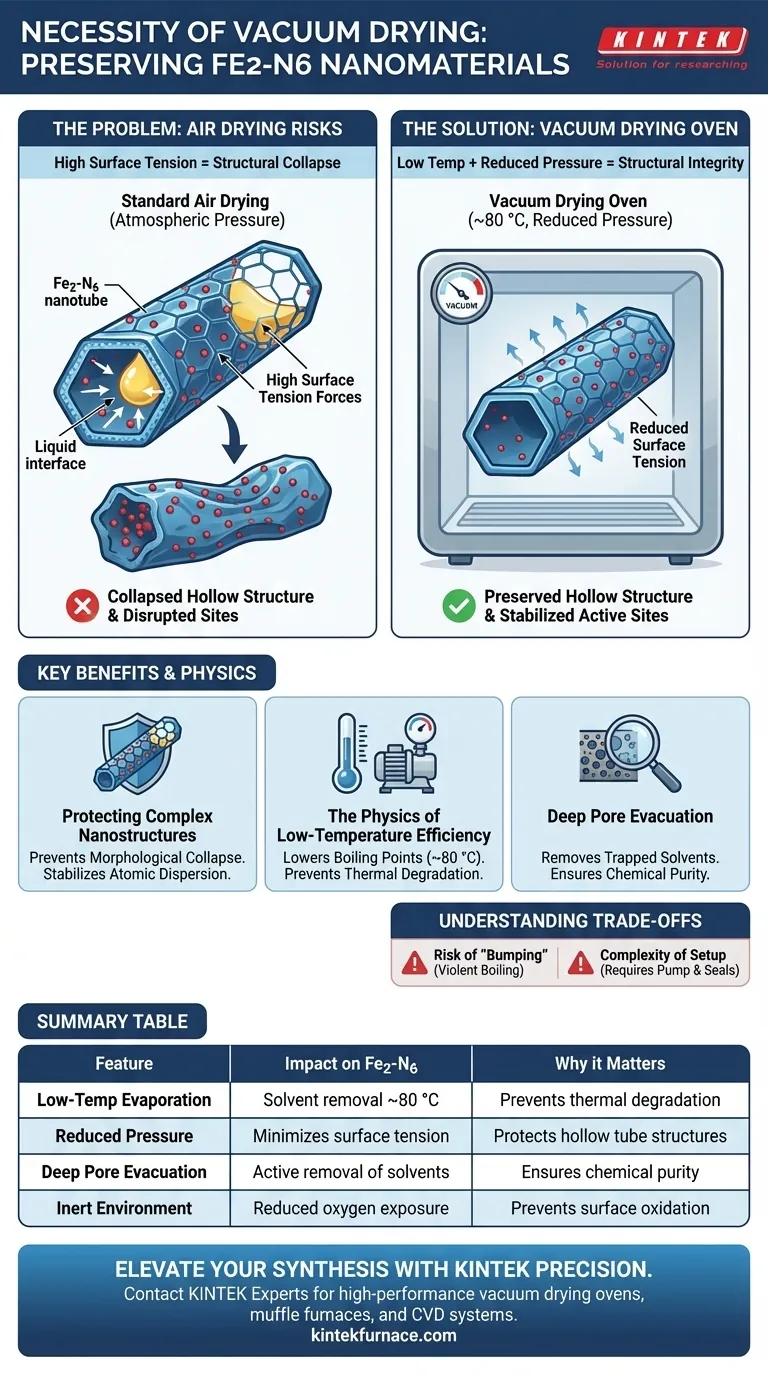

A preservação da integridade estrutural é a necessidade primordial. Para nanomateriais de Fe2-N6 sintetizados, o forno de secagem a vácuo de laboratório é essencial para permitir a rápida evaporação de água e solventes residuais em baixas temperaturas (aproximadamente 80 °C) pela redução da pressão atmosférica. Este processo específico evita o colapso de estruturas tubulares ocas causadas pela tensão superficial, salvaguardando assim a estabilidade da distribuição espacial dos sítios metálicos dispersos atomicamente.

O ambiente de vácuo altera fundamentalmente a cinética de evaporação, diminuindo os pontos de ebulição do solvente para contornar as forças de alta tensão superficial que tipicamente destroem nanoestruturas ocas durante a secagem padrão ao ar.

Protegendo Nanoestruturas Complexas

Prevenindo o Colapso Morfológico

A função mais crítica da secagem a vácuo para Fe2-N6 é mitigar a tensão superficial. À medida que os líquidos evaporam dos poros dos nanomateriais sob pressão atmosférica padrão, a interface líquida em retração cria forças de tensão significativas.

Para estruturas delicadas como os tubos ocos encontrados no Fe2-N6, essas forças podem fazer com que as paredes desmoronem. A secagem a vácuo acelera a evaporação em temperaturas mais baixas, minimizando a duração e a intensidade dessas forças capilares para preservar a morfologia pretendida do material.

Estabilizando a Dispersão Atômica

Os nanomateriais de Fe2-N6 dependem do arranjo preciso de sítios metálicos dispersos atomicamente. A estabilidade física da estrutura de suporte está diretamente ligada à estabilidade desses sítios ativos.

Se a estrutura tubular oca colapsar durante a secagem, a distribuição espacial desses sítios metálicos pode ser perturbada ou obscurecida. Manter a estrutura de suporte garante que esses sítios permaneçam acessíveis e ativos para aplicações subsequentes.

A Física da Eficiência a Baixa Temperatura

Diminuindo os Pontos de Ebulição

Ao reduzir a pressão dentro do forno, os pontos de ebulição da água e dos solventes residuais são significativamente diminuídos. Isso permite uma desidratação completa a aproximadamente 80 °C.

Isso é crítico porque atingir o mesmo nível de secura à pressão atmosférica exigiria temperaturas muito mais altas. Tal calor elevado poderia levar a mudanças de fase indesejadas ou degradação térmica do material.

Evacuação Profunda de Poros

A secagem padrão geralmente remove a umidade superficial, mas retém solventes profundamente nos nanoporos. O ambiente de vácuo cria um diferencial de pressão que extrai ativamente solventes dessas estruturas profundas.

Isso garante a remoção de contaminantes sem a necessidade de exposição prolongada ao calor, o que é vital para manter a consistência de pó "solta" necessária para processamento posterior.

Compreendendo as Compensações

O Risco de "Borbulhamento"

Embora a evaporação rápida seja benéfica, aplicar vácuo agressivamente a uma pasta pode fazer com que o solvente ferva violentamente, conhecido como borbulhamento. Isso pode deslocar fisicamente a amostra ou espalhá-la dentro da câmara.

Complexidade da Configuração

Em comparação com um forno de convecção padrão, a secagem a vácuo requer hardware mais complexo, incluindo uma bomba de vácuo e vedações herméticas. A falha em manter uma vedação de vácuo consistente anulará os benefícios e pode levar a taxas de secagem inconsistentes em todo o lote de amostras.

Fazendo a Escolha Certa para Seu Objetivo

Para maximizar a qualidade de seus nanomateriais de Fe2-N6, adapte seus parâmetros de secagem aos seus objetivos específicos:

- Se seu foco principal é Integridade Estrutural: Mantenha uma temperatura constante de 80 °C sob vácuo para minimizar a tensão superficial e prevenir o colapso de tubos ocos.

- Se seu foco principal é Pureza Química: Garanta que a fase de vácuo seja mantida por tempo suficiente para evacuar completamente os solventes de poros profundos, prevenindo interferências em testes eletroquímicos.

- Se seu foco principal é Prevenção de Oxidação: Utilize o vácuo para minimizar a exposição ao oxigênio durante a fase de aquecimento, protegendo os grupos funcionais de superfície.

Ao controlar a pressão e a temperatura simultaneamente, você garante que o material Fe2-N6 retenha a arquitetura precisa necessária para o desempenho máximo.

Tabela Resumo:

| Característica | Impacto nos Nanomateriais de Fe2-N6 | Por que Importa |

|---|---|---|

| Evaporação a Baixa Temperatura | Remoção de solvente a ~80 °C | Previne degradação térmica e mudanças de fase |

| Pressão Reduzida | Minimiza forças de tensão superficial | Protege estruturas de tubos ocos contra colapso |

| Evacuação Profunda de Poros | Remoção ativa de solventes retidos | Garante pureza química para testes eletroquímicos |

| Ambiente Inerte | Exposição reduzida ao oxigênio | Previne oxidação indesejada de grupos funcionais de superfície |

Eleve a Síntese do Seu Material com a Precisão KINTEK

Manter a integridade estrutural de nanomateriais avançados como o Fe2-N6 requer controle térmico e atmosférico exato. A KINTEK fornece soluções de laboratório líderes na indústria, incluindo fornos de secagem a vácuo de alto desempenho, fornos mufla e sistemas CVD, todos personalizáveis às suas necessidades específicas de pesquisa.

Apoiados por P&D e fabricação de ponta, nossos sistemas garantem que seus sítios metálicos dispersos atomicamente e estruturas ocas delicadas permaneçam intactos em todas as fases de processamento. Não comprometa o desempenho do seu material.

Entre em Contato com os Especialistas KINTEK Hoje para encontrar a solução de alta temperatura perfeita para o seu laboratório.

Guia Visual

Referências

- Yan Yan, Jie Zeng. General synthesis of neighboring dual-atomic sites with a specific pre-designed distance via an interfacial-fixing strategy. DOI: 10.1038/s41467-024-55630-y

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de mufla 1200℃ para laboratório

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

As pessoas também perguntam

- Quais são as funções do equipamento de prensagem isostática a quente (HIP)? Alcançar a Densidade Máxima na Metalurgia do Pó

- Qual é o principal objetivo do tratamento de recozimento a 600°C? Otimizar o Desempenho de Cerâmica Revestida com Prata

- Como uma válvula de agulha controla a qualidade da superfície da folha de prata para o crescimento de grafeno? Previne defeitos com controle de pressão.

- Como é quantificada a influência da temperatura de percolação na dureza do aço? Modelagem de Precisão para Nitretação a Plasma

- Por que um forno a vácuo de laboratório é utilizado para a secagem de ZnO-FL? Preservando Morfologias Delicadas de Nanopartículas

- Como os banhos termostáticos de laboratório contribuem para o tratamento com ácido fosfórico de cerâmicas 3Y-TZP? Aumenta a Bioatividade

- Como os sistemas térmicos revelam mecanismos anti-desplacamento em concreto CDE? Explore a Resiliência de Materiais Avançados

- Por que os precursores de catalisadores bimétalicos à base de níquel devem ser tratados em um forno de secagem por jateamento? Prevenir Falha Estrutural