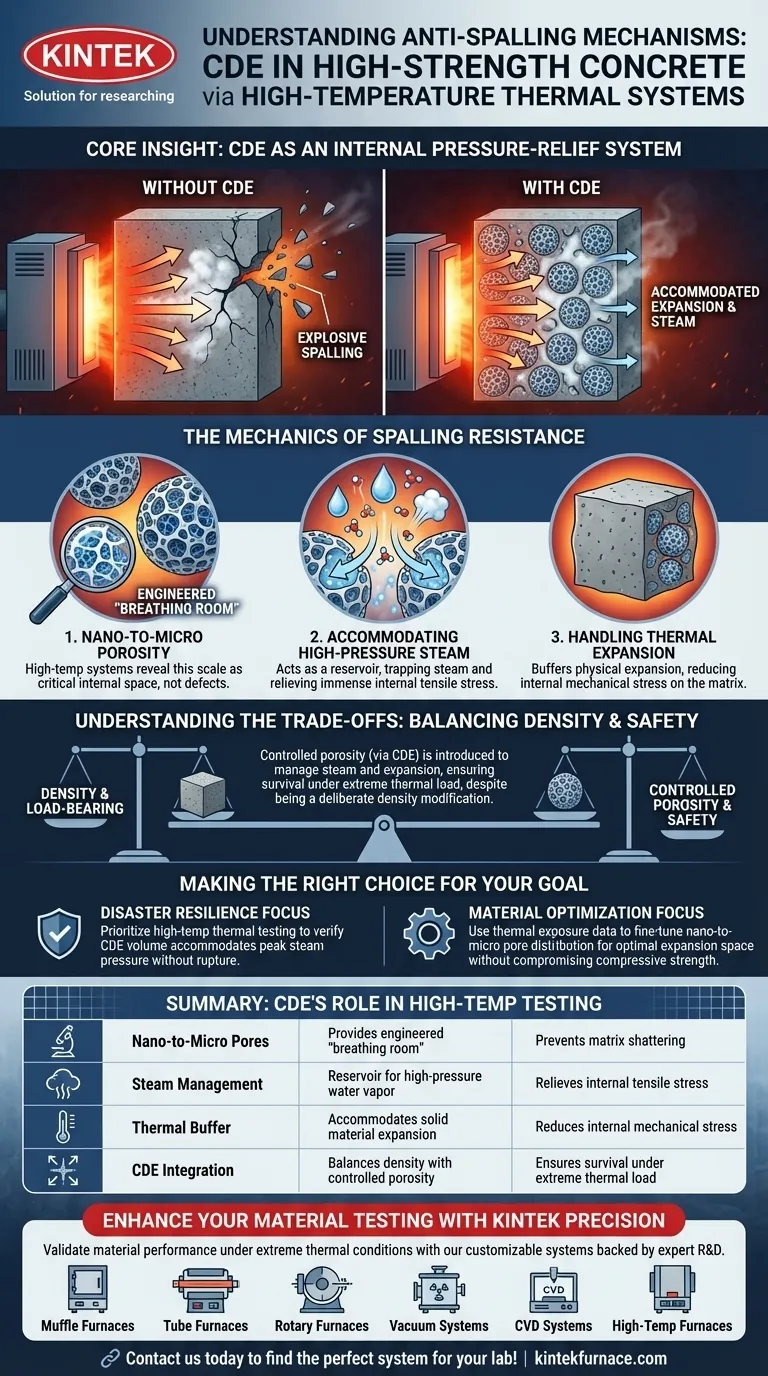

Sistemas térmicos de alta temperatura servem como a ferramenta de validação crítica para entender como a Terra Diatomácea Calcinada (CDE) atua como um mecanismo de segurança dentro do concreto. Ao submeter amostras de concreto de alta resistência a calor intenso, esses sistemas revelam que a arquitetura porosa em escala nano a micro da CDE fornece espaço interno essencial. Esse espaço vazio acomoda o vapor de alta pressão e a expansão térmica, prevenindo diretamente o modo de falha catastrófica conhecido como desplacamento explosivo.

A principal percepção é que a CDE funciona como um sistema interno de alívio de pressão. Testes térmicos de alta temperatura confirmam que sua estrutura porosa permite que o vapor em expansão e o material ocupem vazios internos em vez de estilhaçar a matriz densa do concreto.

A Mecânica da Resistência ao Desplacamento

A Função da Porosidade Nano a Micro

A referência principal destaca que a eficácia da CDE reside em sua escala estrutural específica. Sistemas de alta temperatura permitem que os pesquisadores observem o comportamento dos poros em escala nano a micro sob estresse.

Esses poros não são defeitos estruturais; são "espaços de respiro" projetados dentro do material. Em concreto de alta resistência, que é tipicamente muito denso, a presença dessa porosidade específica é o diferencial chave durante um evento de incêndio.

Acomodando Vapor de Alta Pressão

Quando o concreto é exposto ao aquecimento rápido, a umidade interna vaporiza instantaneamente. Em concreto de alta resistência padrão, esse vapor cria uma pressão interna imensa porque não tem para onde escapar.

Sistemas térmicos demonstram que a CDE fornece o espaço interno necessário. Esse espaço atua como um reservatório, retendo e armazenando o vapor de alta pressão para que ele não exerça forças variáveis que excedam a resistência à tração do concreto.

Gerenciando a Expansão Térmica

Além do vapor d'água, o material sólido do concreto se expande quando aquecido. Essa expansão térmica pode induzir estresse significativo em uma estrutura rígida.

Os testes confirmam que a arquitetura porosa da CDE também acomoda essa expansão física. Ela efetivamente atua como uma zona de amortecimento, absorvendo a mudança de volume e reduzindo o estresse mecânico interno na matriz do concreto.

Entendendo os Compromissos

Equilibrando Densidade e Segurança

O concreto de alta resistência é valorizado por sua densidade e capacidade de carga. No entanto, a própria característica que o torna forte - baixa permeabilidade - o torna suscetível ao desplacamento explosivo.

O compromisso revelado por esses sistemas térmicos é a necessidade de introduzir porosidade controlada (via CDE) em um material projetado para ser não poroso. Embora essa arquitetura previna o desplacamento gerenciando o vapor e a expansão, ela representa uma modificação deliberada da densidade interna do concreto para garantir a sobrevivência sob carga térmica extrema.

Fazendo a Escolha Certa para o Seu Objetivo

Para utilizar efetivamente a CDE em aplicações de concreto de alta resistência, considere o seguinte com base em seus objetivos específicos:

- Se o seu foco principal é resiliência a desastres: Priorize testes com sistemas térmicos de alta temperatura para verificar se o volume de CDE é suficiente para acomodar a pressão máxima de vapor sem ruptura.

- Se o seu foco principal é otimização de materiais: Use os dados da exposição térmica para ajustar a distribuição de poros nano a micro, garantindo que você permita espaço de expansão suficiente sem comprometer a resistência à compressão.

Ao usar sistemas de alta temperatura para validar a capacidade porosa da CDE, você transforma uma propriedade teórica do material em um recurso de segurança comprovado.

Tabela Resumo:

| Componente do Mecanismo | Função em Testes de Alta Temperatura | Benefício para a Integridade do Material |

|---|---|---|

| Poros Nano a Micro | Fornece "espaço de respiro" projetado | Previne o estilhaçamento da matriz |

| Gerenciamento de Vapor | Reservatório para vapor d'água de alta pressão | Alivia o estresse de tração interno |

| Amortecedor Térmico | Acomoda a expansão do material sólido | Reduz o estresse mecânico interno |

| Integração CDE | Equilibra densidade com porosidade controlada | Garante a sobrevivência sob carga térmica extrema |

Melhore Seus Testes de Materiais com a Precisão KINTEK

Você está procurando validar o desempenho de materiais sob condições térmicas extremas? Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas de alto desempenho de Muffle, Tubo, Rotativo, a Vácuo e CVD, bem como outros fornos de alta temperatura de laboratório — todos totalmente personalizáveis para atender às suas necessidades exclusivas de pesquisa.

Se você está estudando os mecanismos anti-desplacamento de concreto de alta resistência ou desenvolvendo a próxima geração de materiais resilientes, nossas soluções térmicas fornecem o controle preciso e a confiabilidade que você exige. Entre em contato conosco hoje mesmo para encontrar o sistema perfeito para o seu laboratório!

Guia Visual

Referências

- Muttaqin Hasan, Taufiq Saidi. Properties of High-Strength Concrete Incorporating Calcined Diatomaceous Earth, Polypropylene, and Glass Fibers. DOI: 10.3390/buildings15020225

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1400℃ Forno de mufla para laboratório

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de laboratório com elevação inferior

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Qual é o papel do forno elétrico tipo poço na cloração? Potencializando a Produção de Esponja de Zircônio

- Por que um forno de secagem de laboratório é necessário para nanopós de óxido de ferro Co-Zr? Protege a integridade e a pureza do material

- Por que atingir um limite específico de temperatura é crítico durante o processo de carbonização de turfa? Desbloqueie a Metalurgia Pura

- Por que o resfriamento rápido ao ar é preferível ao resfriamento em forno para TS-Ir/MnO2? Otimizar a Tensão da Rede do Catalisador

- Por que os materiais (MnFeNiCo)3O4 devem passar por uma calcinação secundária? Etapas-chave para otimizar a estrutura de espinélio FCC

- Como uma câmera CCD é usada para a deformação de pelotas de minério de ferro? Domine a medição de deformação sem contato em altas temperaturas

- Como a disponibilidade de sistemas de fornos especializados beneficia a pesquisa química? Otimize seu processamento térmico

- Como um forno de banho de sal fundido facilita a nitretação do AISI 304? Guia especializado para dureza superior da superfície