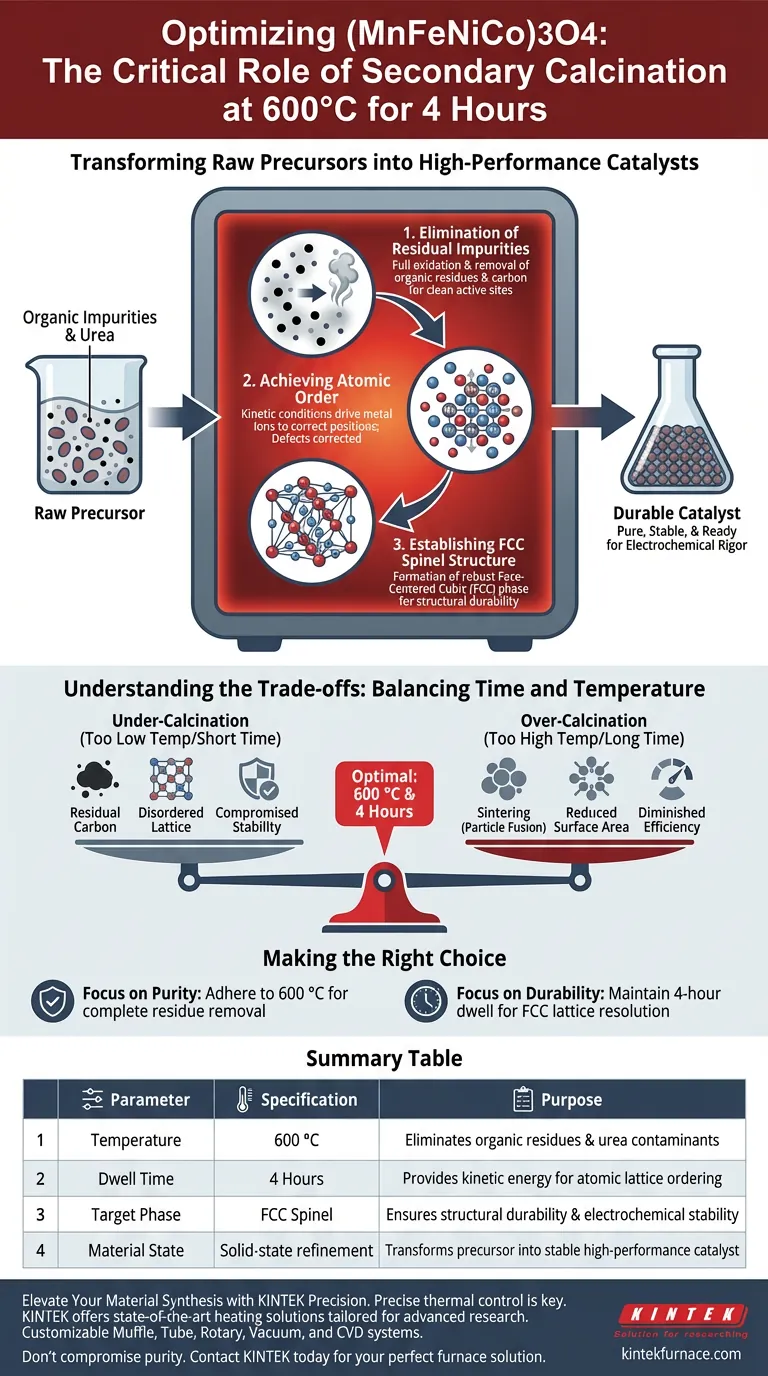

A calcinação secundária serve como a etapa final crítica para a síntese de materiais (MnFeNiCo)3O4 de alto desempenho. Este tratamento térmico específico — realizado a 600 °C por 4 horas — é necessário para remover impurezas orgânicas remanescentes da combustão inicial e para forçar a estrutura atômica a uma configuração termodinamicamente estável. Sem esta etapa, o material careceria da pureza e da ordem cristalina necessárias para uma aplicação eficaz.

O processo transforma um precursor bruto em um catalisador durável, impulsionando a formação de uma estrutura de espinélio cúbica de face centrada (FCC) pura. Ao eliminar resíduos de combustão e permitir a ordenação completa da rede, este tratamento térmico garante que o material possa suportar os rigores dos processos eletrocatalíticos.

A Mecânica do Refinamento de Materiais

Eliminação de Impurezas Residuais

A reação de combustão inicial usada para criar o material precursor raramente é 100% eficiente. Frequentemente, deixa para trás resíduos orgânicos, especificamente ureia não reagida ou carbono.

Se deixados no material, esses resíduos podem bloquear sítios ativos ou interferir nas reações de superfície. O ambiente de alta temperatura do forno garante que esses contaminantes sejam totalmente oxidados e removidos.

Alcançando a Ordem Atômica

Criar um óxido multifuncional complexo como (MnFeNiCo)3O4 requer um arranjo atômico preciso. A calcinação secundária fornece as condições cinéticas necessárias para mobilizar os átomos dentro do sólido.

Essa energia térmica permite que os íons metálicos migrem para suas posições corretas dentro da rede cristalina. Este processo, conhecido como ordenação de rede, corrige defeitos que se formaram durante a síntese inicial rápida.

Estabelecendo a Estrutura de Espinélio FCC

O objetivo final deste tratamento térmico é a pureza de fase. O ponto de ajuste de 600 °C é ajustado para favorecer a formação de uma estrutura de espinélio cúbica de face centrada (FCC) estável.

Esta fase cristalina específica é conhecida por sua robustez. Ao fixar os átomos nesta configuração, o material ganha significativa durabilidade estrutural, impedindo sua degradação durante reações eletroquímicas severas.

Compreendendo os Compromissos

O Equilíbrio entre Tempo e Temperatura

Embora 600 °C seja a meta para este material específico, desviar desse parâmetro apresenta riscos.

Temperatura ou duração insuficientes resultarão em um material "mal cozido". Isso leva à contaminação residual de carbono e a uma rede desordenada, o que compromete a atividade e a estabilidade catalíticas.

O Risco de Sobrecalcinação

Inversamente, exceder a temperatura ou duração necessárias pode levar à sinterização.

Se o material for aquecido de forma muito agressiva, as partículas podem se fundir. Isso reduz a área de superfície ativa, diminuindo a eficiência do material, apesar de sua alta pureza.

Fazendo a Escolha Certa para Sua Síntese

Para garantir que você obtenha um catalisador que seja ao mesmo tempo puro e mecanicamente robusto, considere seus alvos de desempenho específicos:

- Se seu foco principal é a máxima pureza química: Siga rigorosamente o piso de temperatura de 600 °C para garantir a oxidação completa e a remoção de resíduos orgânicos teimosos, como ureia não reagida.

- Se seu foco principal é a durabilidade estrutural a longo prazo: Não encurte o tempo de permanência de 4 horas, pois essa duração fornece a janela cinética necessária para que a rede se resolva completamente na fase estável de espinélio FCC.

A precisão do seu tratamento térmico define a diferença entre um precursor volátil e um catalisador confiável e de alto desempenho.

Tabela Resumo:

| Parâmetro | Especificação | Propósito |

|---|---|---|

| Temperatura | 600 °C | Elimina resíduos orgânicos e contaminantes de ureia |

| Tempo de Permanência | 4 Horas | Fornece energia cinética para a ordenação da rede atômica |

| Fase Alvo | Espinélio FCC | Garante durabilidade estrutural e estabilidade eletroquímica |

| Estado do Material | Refinamento em estado sólido | Transforma o precursor em um catalisador estável de alto desempenho |

Eleve a Síntese do Seu Material com a Precisão KINTEK

O controle térmico preciso é a diferença entre um precursor falho e um catalisador de alto desempenho. A KINTEK fornece soluções de aquecimento de última geração, adaptadas para pesquisa de materiais avançados. Apoiados por P&D e fabricação especializados, oferecemos sistemas de Muffle, Tubo, Rotativo, a Vácuo e CVD, todos totalmente personalizáveis para atender às rigorosas demandas de 600 °C de seus protocolos de calcinação de (MnFeNiCo)3O4.

Não deixe que as flutuações de temperatura comprometam a pureza do seu espinélio FCC. Entre em contato com a KINTEK hoje mesmo para encontrar o forno de alta temperatura perfeito para as necessidades exclusivas do seu laboratório.

Guia Visual

Referências

- Milad Zehtab Salmasi, Hua Song. Tuning High-Entropy Oxides for Oxygen Evolution Reaction Through Electrocatalytic Water Splitting: Effects of (MnFeNiCoX)3O4 (X = Cr, Cu, Zn, and Cd) on Electrocatalytic Performance. DOI: 10.3390/catal15090827

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Por que o argônio de alta pureza é necessário para a descloração de PVC? Garanta controle preciso da reação e segurança

- Qual é a função do nitrogênio de 0,5 mbar na sinterização? Prevenir a perda de cromo para cermets mais fortes

- Quais são as vantagens de usar um aplicador de micro-ondas multimodo para revestimento de ligas? Aquecimento interno rápido e volumétrico

- Por que é necessário secar completamente a biomassa antes de iniciar um experimento de pirólise? Melhorar os rendimentos

- Quais são as limitações do revestimento PVD? Superando Desafios para a Engenharia de Superfície Ideal

- Por que é necessário que o equipamento de sinterização tenha um controle de alta taxa de resfriamento para 17-4 PH? Domine sua metalurgia

- Qual é o papel dos banhos de água ou estufas de temperatura constante no processo sol-gel para aerogéis de carbono? Domine a Cinética

- Quais são as vantagens de processo de usar um forno de fusão elétrico com termostato ajustável? Otimize o Refino de Sucata de Cobre