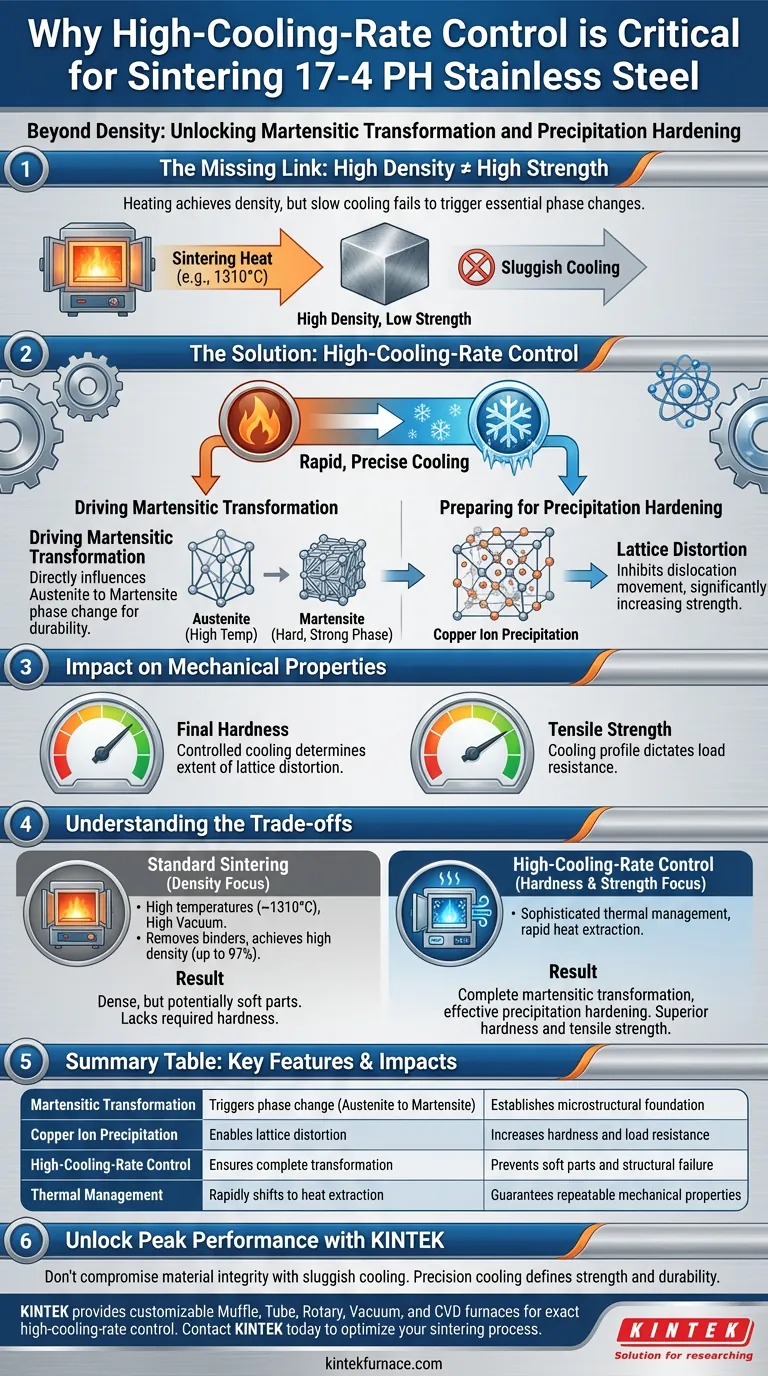

A necessidade de uma função de controle de alta taxa de resfriamento em equipamentos de sinterização é ditada pelos requisitos metalúrgicos específicos do aço inoxidável 17-4 PH. Enquanto o aquecimento atinge a densidade, um resfriamento preciso e rápido é necessário para impulsionar a transformação martensítica, que é a mudança de fase fundamental que dá a esta liga seu nome e características. Sem esse resfriamento controlado, você não pode estabelecer a base microestrutural necessária — especificamente a distorção da rede causada pela precipitação de íons de cobre — que, em última análise, determina a dureza final e a resistência à tração da peça.

Ponto Principal Alcançar alta densidade através do calor é apenas metade da batalha; a curva de resfriamento é o "interruptor genético" para o aço 17-4 PH. Taxas de resfriamento precisas são necessárias para desencadear a transformação martensítica e permitir o endurecimento por precipitação à base de cobre que define o desempenho mecânico da liga.

O Papel Crítico do Resfriamento na Metalurgia

Impulsionando a Transformação Martensítica

17-4 PH é uma liga de endurecimento por precipitação. Suas propriedades mecânicas não vêm apenas do calor de sinterização, mas da mudança de fase que ocorre quando o material retorna à temperatura ambiente.

A taxa de resfriamento influencia diretamente a transformação de austenita (a fase de alta temperatura) para martensita (a fase dura e forte). Se o equipamento não tiver a capacidade de controlar essa taxa de forma eficaz, a transformação pode ser incompleta, resultando em uma peça acabada que carece da durabilidade esperada.

Preparando para o Endurecimento por Precipitação

A fase de resfriamento prepara o terreno para tratamentos térmicos subsequentes. O objetivo principal é estabelecer uma microestrutura específica que suporte o endurecimento por precipitação.

Durante este processo, o equipamento deve garantir que a matriz metálica esteja preparada para a precipitação de íons de cobre. Essa precipitação causa distorção da rede dentro da estrutura atômica do metal. É essa distorção que inibe o movimento de discordâncias, aumentando assim significativamente a resistência do material.

Impacto nas Propriedades Mecânicas Finais

Determinando a Dureza Final

A relação entre a curva de resfriamento e o produto final é causal. A precisão da taxa de resfriamento determina a extensão da distorção da rede descrita acima.

Consequentemente, a capacidade de resfriamento do equipamento atua como uma variável de controle primária para a dureza final do componente. Um ciclo de resfriamento lento ou descontrolado levará inevitavelmente a peças mais macias que não atendem às especificações.

Definindo a Resistência à Tração

A resistência à tração compartilha a mesma dependência do perfil de resfriamento. A integridade microestrutural estabelecida durante o resfriamento dita quanta carga o material pode suportar antes da falha.

Para alcançar as propriedades mecânicas superiores típicas do 17-4 PH, o forno de sinterização deve ser capaz de aderir a um perfil de resfriamento rigoroso que otimize o estresse e a estrutura interna do metal.

Entendendo os Compromissos

Densidade vs. Desempenho Mecânico

É crucial distinguir entre densificação e endurecimento. Conforme observado em processos industriais padrão, ambientes de alto vácuo e altas temperaturas (por exemplo, 1310°C) são excelentes para remover ligantes e alcançar altas densidades (até 97%).

No entanto, uma peça densa não é necessariamente uma peça forte. Você pode sinterizar com sucesso uma peça até a densidade quase teórica usando aquecimento padrão, mas sem o controle de alta taxa de resfriamento, essa peça densa carecerá das propriedades mecânicas específicas (dureza e resistência) necessárias para aplicações de alto desempenho.

Complexidade do Equipamento

A implementação do controle de alta taxa de resfriamento aumenta a complexidade do forno de sinterização. Requer sistemas sofisticados de gerenciamento térmico capazes de mudar rapidamente da manutenção de alto calor para a extração agressiva de calor.

Embora isso aumente o investimento inicial em equipamentos, elimina o risco de produzir lotes que atendam às verificações dimensionais e de densidade, mas falhem destrutivamente em aplicações estruturais.

Fazendo a Escolha Certa para o Seu Projeto

A seleção de equipamentos de sinterização deve ser baseada nas métricas de desempenho específicas exigidas pela sua aplicação final.

- Se o seu foco principal é integridade geométrica e densidade: A sinterização a vácuo padrão (atingindo ~1310°C) é suficiente para remover ligantes e alcançar alta densidade, mas pode não render a dureza máxima.

- Se o seu foco principal é alta dureza e resistência à tração: Você deve priorizar equipamentos com controle ativo de alta taxa de resfriamento para garantir a transformação martensítica completa e a precipitação eficaz de íons de cobre.

Dominar a curva de resfriamento é a etapa final inegociável para desbloquear todo o potencial de desempenho do aço inoxidável 17-4 PH.

Tabela Resumo:

| Recurso | Importância para a Sinterização de 17-4 PH | Impacto no Produto Final |

|---|---|---|

| Transformação Martensítica | Desencadeia a mudança de fase de austenita para martensita | Estabelece a base microestrutural |

| Precipitação de Íons de Cobre | Permite a distorção da rede dentro da matriz metálica | Aumenta a dureza e a resistência à carga |

| Controle de Alta Taxa de Resfriamento | Garante a transformação completa e o controle de grãos | Previne peças macias e falha estrutural |

| Gerenciamento Térmico | Muda rapidamente de 1310°C para extração de calor | Garante propriedades mecânicas repetíveis |

Desbloqueie o Desempenho Máximo para Seus Componentes 17-4 PH

Não deixe que um ciclo de resfriamento lento comprometa a integridade do seu material. Alcançar alta densidade é apenas o primeiro passo — o resfriamento de precisão é o que define a resistência e a durabilidade da sua peça.

A KINTEK fornece soluções de sinterização líderes na indústria, apoiadas por P&D e fabricação especializadas. Nossos sistemas, incluindo fornos de mufla, tubulares, rotativos, a vácuo e CVD, são totalmente personalizáveis para fornecer o controle exato de alta taxa de resfriamento necessário para suas necessidades metalúrgicas exclusivas.

Entre em contato com a KINTEK hoje para descobrir como nossos fornos de laboratório especializados de alta temperatura podem otimizar seu processo de sinterização e garantir que suas peças 17-4 PH atendam aos mais altos padrões de desempenho.

Guia Visual

Referências

- Development of 17-4 PH Stainless Steel for Low-Power Selective Laser Sintering. DOI: 10.3390/ma18020447

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

As pessoas também perguntam

- Como um tanque de impregnação a vácuo e pressão consegue um tratamento profundo? Domine Métodos Avançados de Modificação de Madeira

- Por que é necessário um forno de circulação de ar forçado para o envelhecimento da liga Al-Cu-Mn? Alcance a Dureza de Pico com Calor Uniforme

- Quais são as vantagens do pó de nióbio HDH em ligas de Ti-Nb? Otimizar Custos e Microestrutura

- Qual é o efeito de 750°C a 950°C no carvão ativado? Otimizar a Estrutura de Poros e a Área de Superfície

- Como o grau de grafitização é quantificado usando espectroscopia Raman? Domine a Razão $I_D/I_G$ para Materiais de Carbono

- Como os movimentos rotacional e orbital do estágio da amostra contribuem para a uniformidade dos revestimentos em Zircaloy?

- Por que é necessária uma pressão de 10^-6 mbar para PLD de CZTS? Garanta a deposição de filmes finos puros e de alta eficiência

- Qual é a importância de um ambiente térmico estável durante a cristalização? Garanta precisão em filmes de óxido metálico