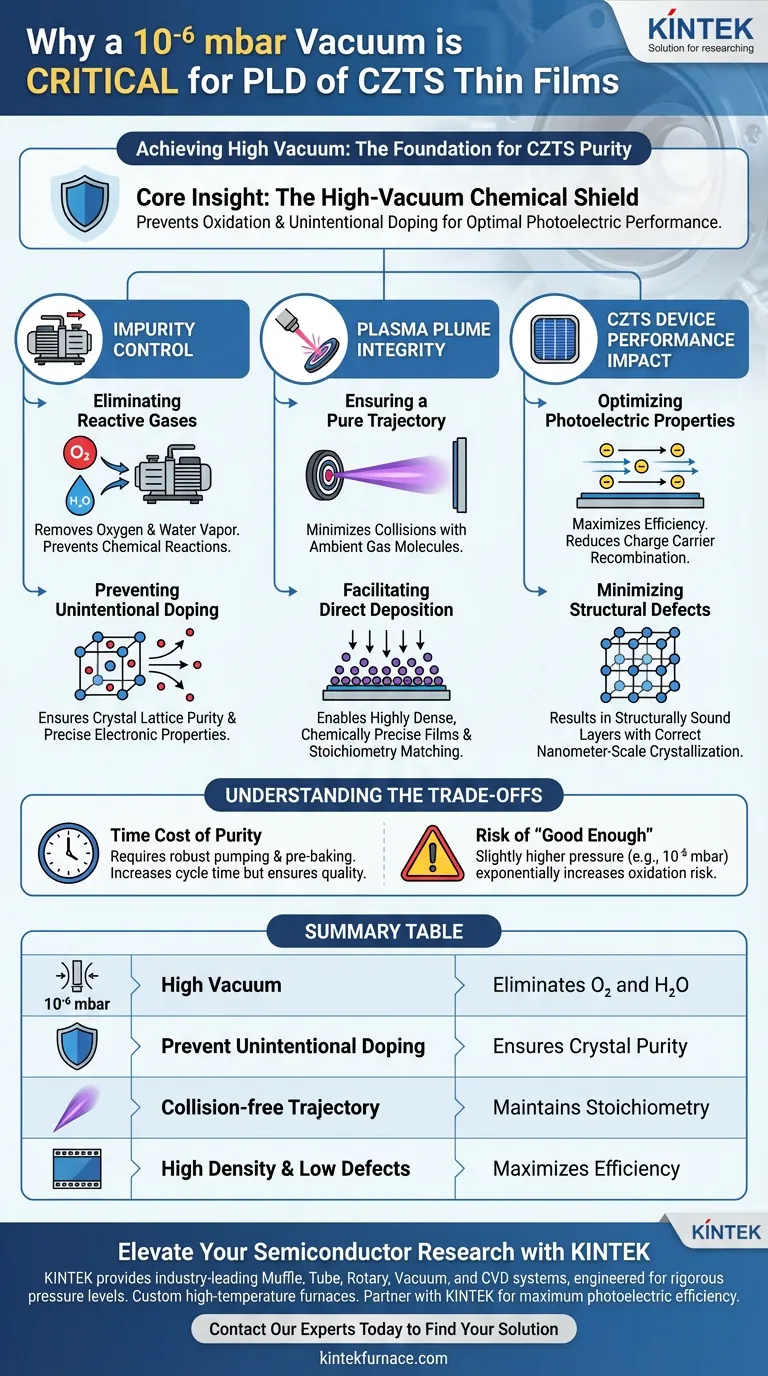

Alcançar uma pressão de fundo de 10⁻⁶ mbar é fundamental para remover contaminantes atmosféricos que comprometem a integridade química dos filmes finos de CZTS. Este nível de vácuo específico é necessário para evacuar gases de impureza — principalmente oxigênio e vapor d'água — impedindo que reajam com o material durante a fase sensível de deposição.

A Ideia Central Um ambiente de alto vácuo atua como um escudo químico, garantindo que o plasma gerado a laser viaje por um caminho pristino até o substrato. Ao prevenir a oxidação e a dopagem não intencional, este nível de pressão garante a pureza estrutural necessária para o desempenho fotoelétrico ideal em semicondutores CZTS.

O Imperativo do Controle de Impurezas

Eliminação de Gases Reativos

A função principal de atingir 10⁻⁶ mbar é a remoção da atmosfera residual. Sem este vácuo profundo, gases como oxigênio e vapor d'água permanecem na câmara.

Esses gases são quimicamente reativos e se ligarão prontamente ao material CZTS. Mesmo vestígios de umidade podem degradar a qualidade do filme final.

Prevenção de Dopagem Não Intencional

Semicondutores como o CZTS são altamente sensíveis à sua composição atômica. A presença de gases de fundo pode levar à dopagem não intencional, onde átomos estranhos se incorporam à rede cristalina.

Isso altera as propriedades eletrônicas do filme de maneiras não controladas. Manter 10⁻⁶ mbar garante que apenas o material alvo pretendido forme a camada semicondutora.

Preservação da Integridade do Plasma

Garantindo uma Trajetória Pura

Durante a Deposição por Laser Pulsado (PLD), um laser abla o material alvo para criar um plasma de alta energia.

Este plasma deve viajar do alvo ao substrato sem interferência. Um ambiente de alto vácuo permite que este plasma se propague por um espaço "limpo", minimizando colisões com moléculas de gás ambiente.

Facilitação da Deposição Direta

Ao minimizar a interferência, o fluxo atômico pulverizado se deposita diretamente no substrato.

Este caminho desobstruído permite o crescimento de filmes altamente densos e quimicamente precisos. Garante que a estequiometria (equilíbrio químico) do filme depositado corresponda o mais próximo possível ao material alvo.

Impacto no Desempenho do Dispositivo CZTS

Otimização das Propriedades Fotoelétricas

Para filmes de CZTS, o objetivo final é a conversão de energia. Impurezas agem como defeitos que aprisionam portadores de carga, reduzindo a eficiência do material.

A alta pureza proporcionada pelo vácuo de 10⁻⁶ mbar é essencial para maximizar o desempenho fotoelétrico. Garante que os elétrons possam se mover livremente, o que é vital para a função do semicondutor.

Minimização de Defeitos Estruturais

Um ambiente de vácuo limpo leva a um crescimento livre de defeitos.

Quando partículas estranhas são excluídas, o filme pode cristalizar corretamente na escala nanométrica. Isso resulta em uma camada estruturalmente sólida que é menos propensa à degradação ao longo do tempo.

Compreendendo as Compensações

O Custo de Tempo da Pureza

Atingir 10⁻⁶ mbar requer tempo e sistemas de bombeamento robustos. Muitas vezes, necessita de pré-aquecimento da câmara para remover o vapor d'água e os óxidos de carbono dessorvidos das paredes internas.

Isso aumenta o tempo de ciclo para cada lote de filmes. No entanto, apressar este processo invariavelmente leva a uma qualidade de material inferior.

O Risco do "Bom o Suficiente"

Pode ser tentador operar em pressões ligeiramente mais altas (por exemplo, 10⁻⁵ mbar) para economizar tempo.

No entanto, na fabricação de semicondutores, este é um erro crítico. O aumento exponencial de moléculas de gás em níveis de vácuo mais baixos aumenta drasticamente a probabilidade de oxidação, tornando o filme de CZTS inadequado para aplicações de alto desempenho.

Fazendo a Escolha Certa para o Seu Objetivo

Para garantir que seus filmes finos de CZTS atendam aos padrões de desempenho, avalie seu processo em relação a esses critérios:

- Se o seu foco principal é a Eficiência Fotoelétrica Máxima: Adira estritamente ao limite de 10⁻⁶ mbar (ou inferior) para eliminar todos os potenciais centros de recombinação causados por impurezas de oxigênio ou água.

- Se o seu foco principal é a Consistência do Processo: Implemente um protocolo rigoroso de pré-aquecimento para sua câmara de vácuo para garantir que você atinja a pressão base de 10⁻⁶ mbar de forma confiável antes de cada ciclo de deposição.

Em última análise, o nível de vácuo não é apenas uma configuração; é uma variável fundamental de fabricação que dita a pureza e a viabilidade do seu dispositivo semicondutor.

Tabela Resumo:

| Característica | Requisito em PLD | Impacto em Filmes Finos de CZTS |

|---|---|---|

| Nível de Vácuo | 10⁻⁶ mbar (Alto Vácuo) | Elimina contaminantes atmosféricos como O₂ e H₂O |

| Controle de Impurezas | Prevenir Dopagem Não Intencional | Garante propriedades eletrônicas precisas e pureza da rede cristalina |

| Dinâmica do Plasma | Trajetória sem Colisões | Mantém a transferência estequiométrica do alvo para o substrato |

| Qualidade do Filme | Alta Densidade e Baixos Defeitos | Maximiza a eficiência fotoelétrica e a mobilidade dos portadores de carga |

Eleve Sua Pesquisa em Semicondutores com a KINTEK

A deposição precisa de filmes finos de CZTS começa com um ambiente de vácuo superior. A KINTEK fornece sistemas de Muffle, Tubo, Rotativo, Vácuo e CVD líderes na indústria, especificamente projetados para atingir os níveis de pressão rigorosos necessários para aplicações de laboratório de alto desempenho.

Apoiados por P&D e fabricação especializados, nossos fornos de alta temperatura são totalmente personalizáveis para atender às suas necessidades exclusivas de pesquisa. Não comprometa a pureza do filme — faça parceria com a KINTEK para garantir que seus materiais atinjam a eficiência fotoelétrica máxima.

Entre em Contato com Nossos Especialistas Hoje Mesmo para Encontrar Sua Solução

Guia Visual

Referências

- Serap Yi̇ği̇t Gezgi̇n, Hamdi Şükür Kılıç. Microstrain effects of laser-ablated Au nanoparticles in enhancing CZTS-based 1 Sun photodetector devices. DOI: 10.1039/d4cp00238e

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Forno tubular CVD de câmara dividida com máquina CVD de estação de vácuo

- Forno de Tubo de Condensação para Extração e Purificação de Magnésio

As pessoas também perguntam

- Como a disponibilidade de sistemas de fornos especializados beneficia a pesquisa química? Otimize seu processamento térmico

- Qual é a importância de usar um forno de secagem a vácuo? Otimizar o desempenho do eletrodo de supercapacitor

- Qual é a capacidade de temperatura máxima do forno? Encontre Sua Solução Perfeita para Altas Temperaturas

- Qual é a função de um reator de aquecimento de alta temperatura na deslignificação de OPF? Desbloquear Celulose de Alta Pureza

- Por que o controle preciso da taxa de temperatura em um forno de sinterização é vital para a produção de compósitos de cerâmica-safira?

- Como a introdução de dióxido de silício (SiO2) facilita a preparação de fósforos de olivina de fase pura via HTSSR?

- Qual é o propósito de usar um forno de secagem a ar forçado a 100 °C? Otimizar a Síntese de Compósitos Fe3O4@Fe-AC

- Como o grau de grafitização é quantificado usando espectroscopia Raman? Domine a Razão $I_D/I_G$ para Materiais de Carbono