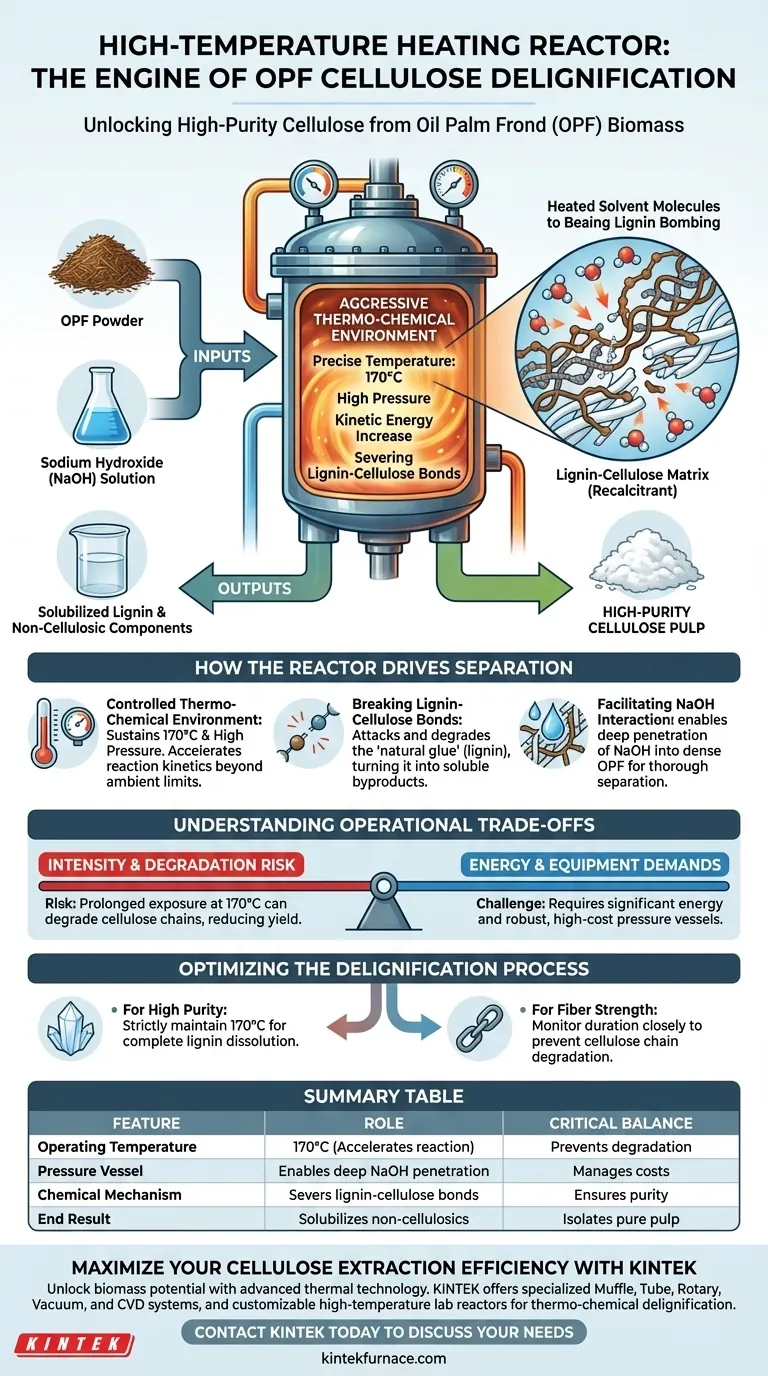

A principal função de um reator de aquecimento de alta temperatura neste processo é facilitar uma rigorosa reação termoquímica entre o pó de Fronda de Palma de Óleo (OPF) e uma solução de hidróxido de sódio. Ao manter uma temperatura precisa de 170°C sob alta pressão, o reator fornece a energia necessária para romper as fortes ligações químicas que unem a lignina à celulose. Este ambiente agressivo permite a solubilização eficaz de componentes não celulósicos, resultando no isolamento de polpa de celulose de alta pureza.

O reator serve como o motor crítico para superar a recalcitrância da biomassa. Ao combinar alto calor e pressão, ele força a decomposição química da barreira protetora de lignina, desbloqueando fibras de celulose puras que de outra forma seriam inacessíveis.

Como o Reator Impulsiona a Separação

Para entender o papel do reator, devemos olhar além do simples aquecimento. Ele atua como um vaso pressurizado que permite que o solvente químico penetre na estrutura densa da biomassa de OPF.

Criando um Ambiente Termoquímico Controlado

O reator é projetado para atingir e manter uma temperatura operacional específica de 170°C.

Nesta temperatura, a energia cinética das moléculas aumenta significativamente. Isso acelera a taxa de reação entre a biomassa e o solvente muito além do que é possível em temperaturas ambientes.

Quebrando as Ligações Lignina-Celulose

A lignina atua como uma cola natural, ligando a celulose e a hemicelulose em uma estrutura rígida.

A combinação de alto calor e pressão dentro do reator ataca as ligações químicas que mantêm essa estrutura unida. Esta "ação termoquímica" degrada efetivamente a lignina e a hemicelulose, transformando-as em subprodutos solúveis enquanto deixa a celulose intacta.

Facilitando a Interação do Hidróxido de Sódio

O reator cria as condições ideais para que a solução de hidróxido de sódio faça seu trabalho.

Sob alta pressão, a solução pode penetrar profundamente no pó de OPF. O calor garante que o hidróxido de sódio reaja eficientemente com a lignina, garantindo um processo de separação completo em vez de um tratamento superficial.

Compreendendo os Compromissos Operacionais

Embora o reator de alta temperatura seja essencial para a deslignificação, o processo envolve restrições específicas que devem ser gerenciadas para garantir o sucesso.

Equilibrando Intensidade e Degradação

O ambiente agressivo de 170°C é necessário para remover a lignina, mas apresenta um risco para a própria celulose.

Se as condições de reação não forem controladas ou prolongadas, o calor pode começar a degradar as cadeias de celulose. Isso reduziria o rendimento e a qualidade da polpa final.

Demandas de Energia e Equipamentos

Manter alta pressão e alta temperatura requer um consumo significativo de energia.

Além disso, o vaso do reator deve ser robusto o suficiente para suportar essas condições com segurança. Isso aumenta a complexidade operacional e o custo de capital em comparação com métodos de extração de baixa temperatura ou atmosférica.

Otimizando o Processo de Deslignificação

Para obter os melhores resultados com a extração de celulose de OPF, você deve alinhar seus parâmetros operacionais com seus objetivos de produção específicos.

- Se seu foco principal for alta pureza: Mantenha rigorosamente o ponto de ajuste de temperatura de 170°C para garantir a dissolução completa da lignina e da hemicelulose.

- Se seu foco principal for a preservação da resistência da fibra: Monitore de perto a duração da reação para evitar que a ação termoquímica degrade as cadeias de celulose após a remoção da lignina.

Dominar o ambiente do reator é o fator mais importante na conversão de resíduos agrícolas brutos em celulose industrial valiosa.

Tabela Resumo:

| Recurso | Papel no Processo de Deslignificação |

|---|---|

| Temperatura de Operação | 170°C (Acelera a taxa de reação termoquímica) |

| Vaso de Pressão | Permite a penetração profunda de NaOH em fibras densas de OPF |

| Mecanismo Químico | Rompe as ligações entre a lignina e as fibras de celulose |

| Resultado Final | Solubiliza componentes não celulósicos para isolamento de polpa pura |

| Equilíbrio Crítico | Previne a degradação da cadeia de celulose enquanto remove a lignina |

Maximize Sua Eficiência de Extração de Celulose

Desbloqueie todo o potencial de sua pesquisa de biomassa com a tecnologia térmica avançada da KINTEK. Apoiada por P&D especializada e fabricação de classe mundial, a KINTEK oferece sistemas especializados de Muffle, Tubo, Rotativo, Vácuo e CVD, juntamente com reatores de laboratório de alta temperatura personalizáveis projetados para lidar com as demandas rigorosas da deslignificação termoquímica.

Esteja você processando Fronda de Palma de Óleo ou outra biomassa complexa, nossos sistemas fornecem o controle preciso de temperatura e a estabilidade de pressão necessários para isolar celulose de alta pureza, preservando a integridade da fibra.

Pronto para otimizar os processos de alta temperatura do seu laboratório? Entre em contato com a KINTEK hoje mesmo para discutir suas necessidades exclusivas!

Guia Visual

Referências

- Bernadeta Ayu Widyaningrum, Heri Septya Kusuma. Chitosan-Reinforced Carbon Aerogels from Oil Palm Fronds for Enhanced Oil Absorption and Silver Nanowires Loaded as Antimicrobial Activity. DOI: 10.21203/rs.3.rs-7269305/v1

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- Disilicida de molibdénio MoSi2 Elementos de aquecimento térmico para forno elétrico

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno de atmosfera inerte de azoto controlado de 1400℃.

As pessoas também perguntam

- Por que é necessário que o equipamento de sinterização tenha um controle de alta taxa de resfriamento para 17-4 PH? Domine sua metalurgia

- Como a temperatura do processo de recozimento influencia especificamente as propriedades de luminescência do ZnSe? Guia

- Qual é o propósito de realizar um tratamento de têmpera? Otimizar a análise espectral de cristais de haleto de álcali dopados

- Na aluminização em fase gasosa, como os fornos de alta temperatura facilitam a formação da fase β-NiAl?

- Como os equipamentos de processamento térmico são comumente categorizados? Escolha o Forno Certo para o Seu Laboratório

- Como um forno de secagem a vácuo contribui para o estudo do grau de hidratação em pastas de cimento? Insights Essenciais de Laboratório

- Qual é o papel dos fornos elétricos industriais de secagem no tratamento de fotoanodos de titânio FDSSC? Aumentar a Eficiência Solar

- Qual é o propósito de realizar a calcinação em alta temperatura da diatomita? Aumentar a reatividade para a preparação de geopolímeros