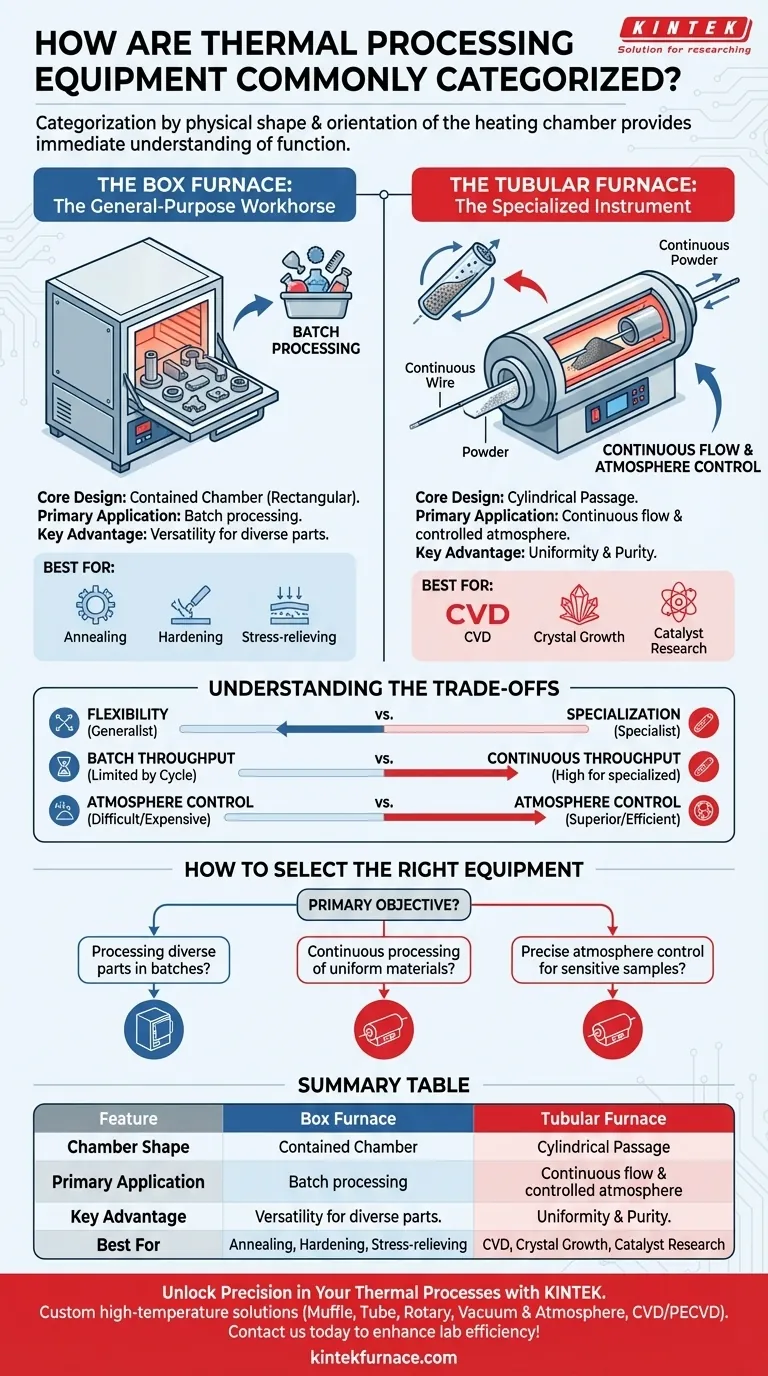

No campo da ciência dos materiais e da fabricação, os equipamentos de processamento térmico são mais comumente categorizados pela forma física e orientação de sua câmara de aquecimento. Essa classificação direta, que distingue principalmente entre fornos de caixa e fornos tubulares, fornece uma compreensão imediata da função pretendida do equipamento e de suas capacidades operacionais.

Embora a categorização por forma pareça simples, é uma distinção fundamental que dita a aplicação primária do equipamento—desde o processamento em batelada de peças diversas em um forno de caixa até o processamento contínuo e uniforme de materiais em um forno tubular.

O Forno de Caixa: O Cavalo de Batalha de Uso Geral

Fornos de caixa, também conhecidos como fornos mufla, são definidos por sua câmara de aquecimento retangular, semelhante a um gabinete. Esse design informa diretamente seu papel como ferramentas versáteis para processamento em batelada.

O Design Central: Uma Câmara Contida

Um forno de caixa consiste em uma câmara isolada, elementos de aquecimento e uma porta de abertura frontal. Este design simples e acessível é análogo a um forno convencional, mas projetado para temperaturas muito mais altas e maior precisão.

Aplicação Primária: Processamento em Batelada

O caso de uso definidor para um forno de caixa é o processamento em batelada. Materiais ou peças são colocados dentro da câmara, a porta é fechada e um ciclo específico de aquecimento e resfriamento (uma "receita") é executado. Assim que o ciclo é concluído, a câmara é aberta e a batelada é removida.

Vantagem Principal: Versatilidade

A natureza aberta e irrestrita da câmara permite o tratamento de uma ampla variedade de peças com diferentes formas e tamanhos. Isso torna o forno de caixa uma ferramenta indispensável em laboratórios de pesquisa, produção em pequena escala e salas de ferramentas para aplicações como recozimento, têmpera e alívio de tensões.

O Forno Tubular: O Instrumento Especializado

Um forno tubular apresenta uma câmara cilíndrica, geralmente feita de cerâmica ou uma liga metálica de alta temperatura, ao redor da qual os elementos de aquecimento são enrolados. Este design é otimizado para uniformidade e ambientes controlados.

O Design Central: Uma Passagem Cilíndrica

Os materiais são colocados dentro do tubo ou passados através dele. A geometria cilíndrica fechada é fundamental para suas funções primárias.

Aplicação Primária: Fluxo Contínuo e Controle de Atmosfera

Fornos tubulares se destacam em duas áreas principais. Primeiro, eles são ideais para o processamento contínuo de materiais como fios, fibras ou pós que podem ser alimentados através do tubo. Segundo, seu volume pequeno e facilmente selável os torna superiores para processos que exigem uma atmosfera rigorosamente controlada (por exemplo, gás inerte como argônio ou um gás reativo).

Vantagem Principal: Uniformidade e Pureza

O design cilíndrico promove naturalmente excelente uniformidade de temperatura ao longo da zona de aquecimento central. Isso, combinado com a capacidade de purgar e preencher facilmente o tubo com gás de alta pureza, o torna o padrão para aplicações sensíveis como crescimento de cristais, deposição química de vapor (CVD) e pesquisa de catalisadores.

Compreendendo as Desvantagens: A Forma Define a Função

A escolha entre um forno de caixa e um tubular não é sobre qual é "melhor", mas qual é o correto para a tarefa. O design físico cria vantagens e limitações inerentes.

Flexibilidade vs. Especialização

Um forno de caixa é um generalista. Ele pode lidar com quase qualquer peça que caiba dentro, tornando-o altamente flexível. Um forno tubular é um especialista, otimizado para amostras uniformes ou processos que exigem controle rigoroso da atmosfera.

Rendimento em Batelada vs. Rendimento Contínuo

O rendimento em um forno de caixa é limitado pelo tempo que leva para completar um ciclo de batelada completo. Para o material certo, um forno tubular pode operar continuamente, oferecendo potencialmente maior rendimento para produção especializada.

Controle de Atmosfera

Embora um forno de caixa possa ser modificado para uma atmosfera controlada, é difícil e caro purgar o grande volume e manter a pureza do gás. Um forno tubular alcança um controle de atmosfera superior com menos esforço e menor consumo de gás.

Como Selecionar o Equipamento Certo para o Seu Objetivo

Seus requisitos de processo apontarão diretamente para a categoria de equipamento correta. Considere seu objetivo principal para tomar uma decisão clara.

- Se o seu foco principal for processar peças diversas em bateladas: Um forno de caixa oferece a flexibilidade e acessibilidade necessárias para várias formas e tamanhos.

- Se o seu foco principal for o processamento contínuo de materiais uniformes: Um forno tubular é projetado para aplicações de alto rendimento e fluxo contínuo, como o tratamento de fios ou pós.

- Se o seu foco principal for o controle preciso da atmosfera para amostras sensíveis: Um forno tubular fornece o ambiente mais eficaz, eficiente e puro.

Compreender essa diferença fundamental de design é o primeiro passo para dominar o processamento térmico.

Tabela de Resumo:

| Característica | Forno de Caixa | Forno Tubular |

|---|---|---|

| Forma da Câmara | Retangular | Cilíndrica |

| Aplicação Principal | Processamento em batelada de peças diversas | Fluxo contínuo e controle de atmosfera |

| Vantagem Principal | Versatilidade para várias formas e tamanhos | Aquecimento uniforme e pureza superior da atmosfera |

| Ideal para | Recozimento, têmpera, alívio de tensões | CVD, crescimento de cristais, pesquisa de catalisadores |

Desbloqueie a Precisão em Seus Processos Térmicos com a KINTEK

Dificuldade em escolher o forno certo para os experimentos exclusivos do seu laboratório? A KINTEK é especializada em soluções de alta temperatura adaptadas às suas necessidades. Nossa linha de produtos diversificada—incluindo Fornos Mufla, Tubulares, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD—é apoiada por P&D excepcional e fabricação interna. Com fortes capacidades de personalização profunda, garantimos que nossos equipamentos atendam precisamente aos seus requisitos específicos, seja para processamento em batelada ou controle avançado de atmosfera.

Não deixe que as limitações do equipamento atrasem sua pesquisa—entre em contato conosco hoje para discutir como nossas soluções avançadas de fornos podem aprimorar a eficiência e os resultados do seu laboratório!

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno de atmosfera inerte de azoto controlado de 1400℃.

As pessoas também perguntam

- Qual é um exemplo de material preparado usando um forno tubular? Domine a Síntese Precisa de Materiais

- Como um forno tubular de alta temperatura é utilizado na síntese de nanocompósitos de MoO2/MWCNTs? Guia de Precisão

- Que melhorias recentes foram feitas nos fornos tubulares de laboratório? Desbloqueie Precisão, Automação e Segurança

- Por que um forno tubular é utilizado para o tratamento térmico de materiais catódicos compósitos S/C? Otimizar a Estabilidade da Bateria

- Como um Forno de Tubo Vertical é usado para estudos de ignição de poeira de combustível? Modelo de Combustão Industrial com Precisão