O principal propósito da têmpera de cristais de haleto de álcali dopados é eliminar a "memória" física do armazenamento de longo prazo e homogeneizar a rede cristalina. Este processo envolve o aquecimento das amostras a uma faixa de temperatura crítica de 650–700 °C em um forno mufla elétrico, seguido por resfriamento rápido para congelar a estrutura interna em um estado uniforme.

A têmpera é um mecanismo "reset" necessário que quebra os agregados de impurezas, garantindo que as leituras subsequentes de termoluminescência (TSL) reflitam as propriedades intrínsecas do material, em vez de seu histórico térmico.

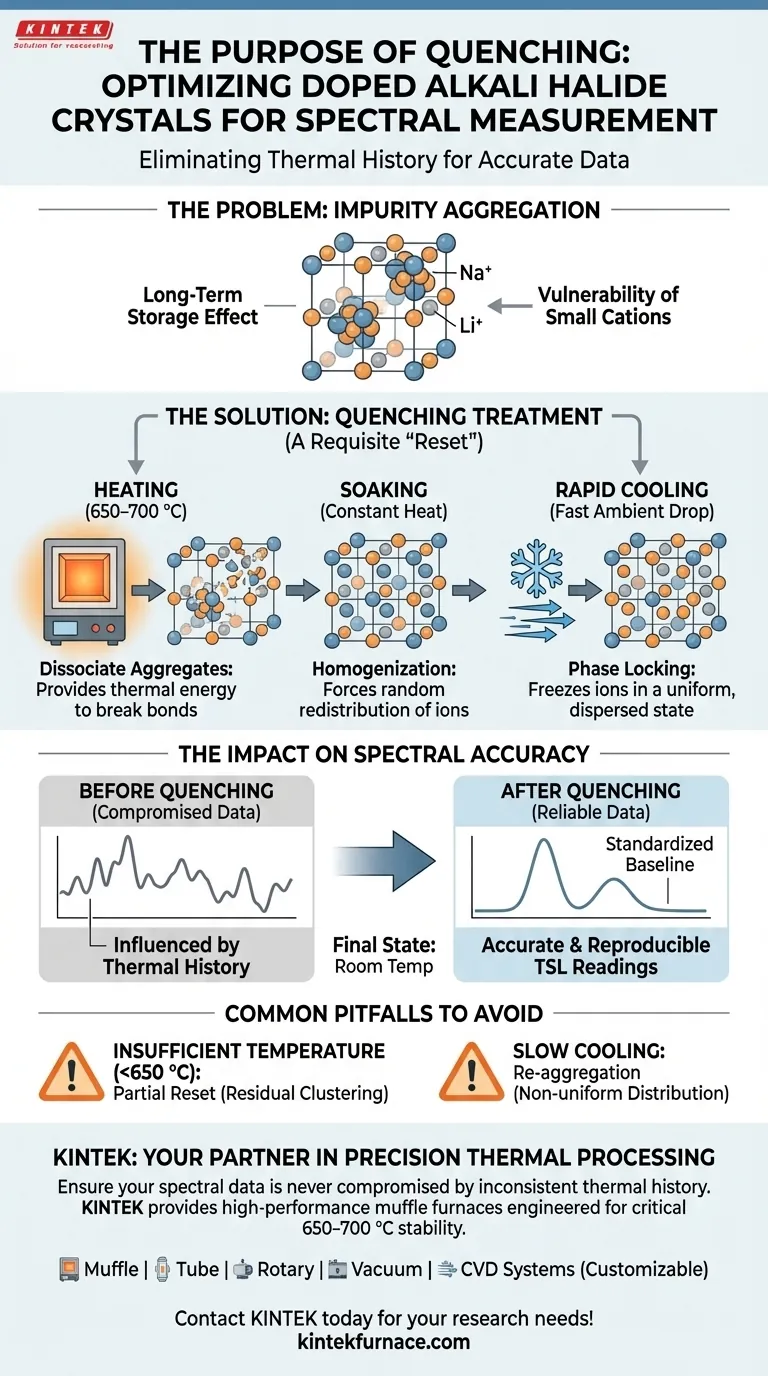

O Problema: Agregação de Impurezas

Para entender a necessidade da têmpera, deve-se primeiro entender o que acontece com um cristal em repouso.

O Efeito do Armazenamento de Longo Prazo

Quando cristais dopados ficam armazenados por longos períodos, os íons de impurezas dentro deles não permanecem estáticos.

Com o tempo, esses íons tendem a migrar e se agrupar, formando agregados.

A Vulnerabilidade de Cátions Pequenos

Este fenômeno de agrupamento é particularmente prevalente com cátions de impurezas de pequeno raio.

Dopantes comuns como Li+ (Lítio) e Na+ (Sódio) são altamente suscetíveis a formar esses aglomerados não uniformes dentro da estrutura da rede.

A Solução: Restaurando a Homogeneidade

O tratamento de têmpera no forno mufla reverte o processo de agregação.

Redispersando os Íons

Aquecer o cristal a 650–700 °C fornece energia térmica suficiente para quebrar as ligações que mantêm os agregados de impurezas unidos.

Isso força os íons agrupados a se separarem e se redistribuírem por todo o volume do cristal.

Travando a Distribuição Aleatória

O subsequente resfriamento rápido é tão crítico quanto a fase de aquecimento.

Ao baixar a temperatura rapidamente, as impurezas são aprisionadas em seu estado disperso, resultando em uma distribuição uniforme e aleatória pela rede.

O Impacto na Precisão Espectral

O objetivo final deste tratamento físico é a integridade dos dados.

Eliminando o Histórico Térmico

Sem a têmpera, a resposta espectral de um cristal é fortemente influenciada por seu "histórico térmico"—essencialmente, como foi armazenado e as temperaturas às quais foi exposto ao longo do tempo.

A têmpera apaga esse histórico, fornecendo uma linha de base padronizada para cada amostra.

Garantindo a Precisão da TSL

Para técnicas como termoluminescência (TSL), a disposição das impurezas dita diretamente a saída espectral.

Ao garantir que as impurezas estejam distribuídas aleatoriamente, o processo de têmpera garante que os espectros resultantes sejam precisos e reproduzíveis.

Erros Comuns a Evitar

Embora a têmpera seja uma medida corretiva, a execução inadequada pode levar a dados comprometidos.

Temperatura Insuficiente

Se o forno não atingir o limiar crítico de 650–700 °C, a energia fornecida pode ser insuficiente para dissociar completamente os agregados.

Isso resulta em um "reset parcial", onde os dados espectrais permanecem contaminados por agrupamentos residuais.

Taxas de Resfriamento Lentas

Se o processo de resfriamento for muito gradual, os íons podem ter tempo de se reagrupar antes que a rede se estabilize.

O resfriamento rápido é inegociável para manter a distribuição aleatória alcançada durante o aquecimento.

Fazendo a Escolha Certa para o Seu Projeto

Ao preparar cristais de haleto de álcali para análise, aplique o protocolo de têmpera com base em seus requisitos específicos de precisão.

- Se o seu foco principal é a reprodutibilidade da TSL: Garanta que cada amostra passe pelo mesmo ciclo exato de 650–700 °C para padronizar a distribuição de impurezas.

- Se o seu foco principal é investigar os efeitos do armazenamento: Você pode optar por pular a têmpera em um grupo de controle para medir deliberadamente o impacto da agregação nos espectros.

A consistência no processo de têmpera é o fator mais importante para obter dados espectrais confiáveis.

Tabela Resumo:

| Fase do Processo | Faixa de Temperatura | Objetivo Principal | Impacto na Rede Cristalina |

|---|---|---|---|

| Aquecimento | 650–700 °C | Dissociar Agregados | Quebra as ligações dos íons de impurezas agrupados |

| Manutenção | Calor Constante | Homogeneização | Força a redistribuição aleatória dos íons |

| Resfriamento Rápido | Queda Rápida para Ambiente | Travamento de Fase | Congela os íons em um estado uniforme e disperso |

| Estado Final | Temperatura Ambiente | Reset da Linha de Base | Elimina o histórico térmico para TSL precisa |

A precisão no processamento térmico é a chave para a precisão científica. A KINTEK fornece fornos mufla de alto desempenho projetados especificamente para atingir e estabilizar a faixa crítica de 650–700 °C necessária para a homogeneização de cristais. Apoiados por P&D e fabricação especializada, oferecemos um conjunto abrangente de sistemas Muffle, Tube, Rotary, Vacuum e CVD, todos personalizáveis às necessidades exclusivas de pesquisa do seu laboratório. Garanta que seus dados espectrais nunca sejam comprometidos por um histórico térmico inconsistente. Entre em contato com a KINTEK hoje mesmo para encontrar o forno perfeito para sua pesquisa!

Guia Visual

Referências

- K. Shunkeyev, Zarina Serikkaliyeva. The Nature of High-Temperature Peaks of Thermally Stimulated Luminescence in NaCl:Li and KCl:Na Crystals. DOI: 10.3390/cryst15010067

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Por que um forno de secagem a vácuo de laboratório é necessário para nanopós de perovskita? Salvaguarda da nanoestrutura e pureza

- Qual é a função de um moinho de bolas planetário de alta energia em cerâmicas de Al2O3/TiC? Alcance Precisão Sub-Micrométrica Hoje

- Qual é a importância de 1200 °C na síntese de ZrO2:Ti? Desbloqueie a Pureza de Fase em Cerâmicas de Alto Desempenho

- Qual é a função de um forno de secagem a vácuo no processamento de SFRP? Preservar a Integridade do Material e Prevenir a Degradação

- Por que o pó de Nitreto de Boro (BN) é usado como diluente? Aumentar a precisão na cinética da oxidação do ferro

- Como as prensas de comprimidos de laboratório garantem o desempenho em protótipos de baterias de iodo? Otimize o Contato Interfacial Hoje

- Por que um sistema de DRX in-situ com forno de alta temperatura é necessário para cerâmicas Y-W-N? Captura de Estabilidade em Tempo Real

- Como devem ser manuseados os materiais com alto teor de umidade antes do aquecimento? Garanta Segurança e Qualidade no Processamento Térmico