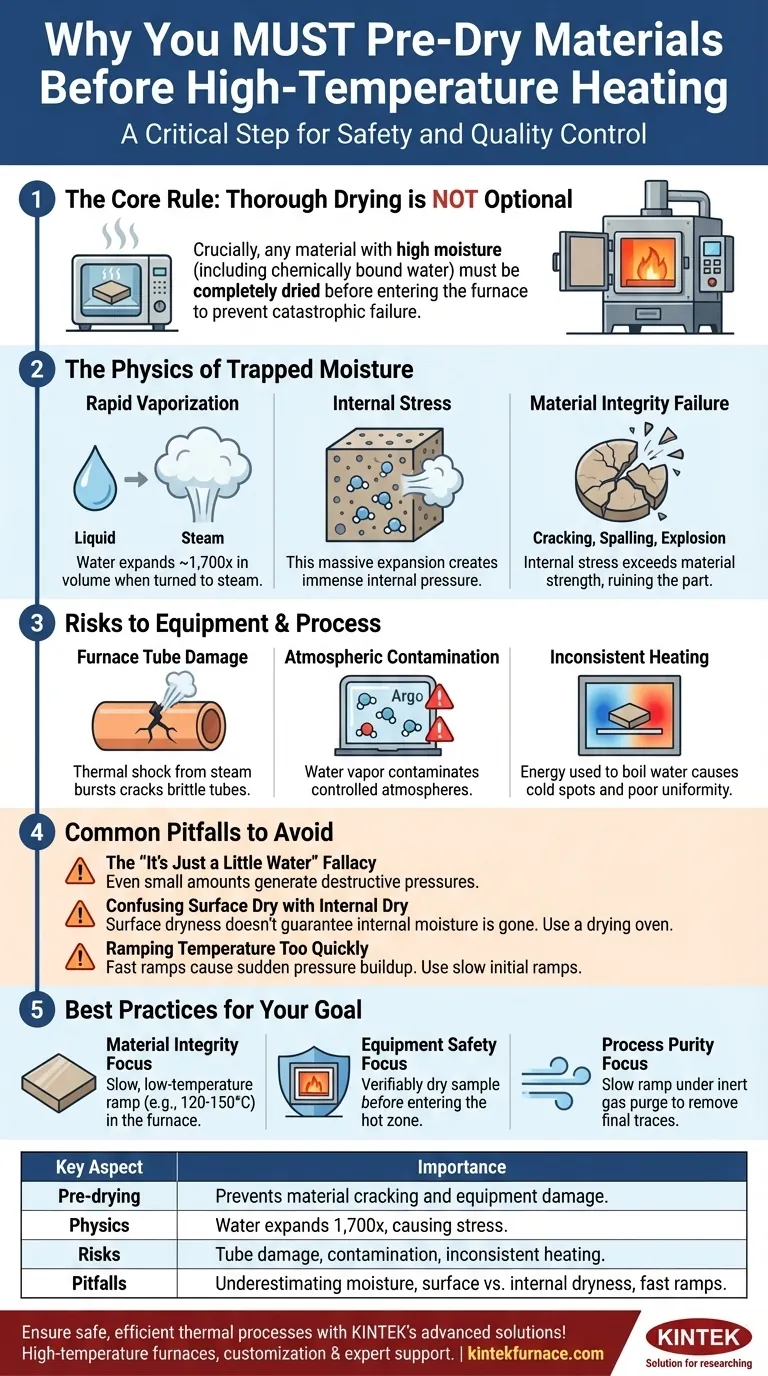

Crucialmente, qualquer material com alto teor de umidade deve ser completamente seco antes de ser colocado em um forno para aquecimento. Esta etapa preliminar não é opcional; é uma medida crítica de segurança e controle de qualidade. A falha em remover a umidade, incluindo a água cristalina quimicamente ligada, antes do processamento em alta temperatura pode levar a falhas catastróficas tanto do material quanto do equipamento.

O princípio central é gerenciar a rápida transição de fase da água para o vapor. Pular uma etapa de pré-secagem dedicada introduz forças descontroladas de alta pressão que podem fraturar o material, danificar o forno e invalidar todo o processo de aquecimento.

A Física da Umidade Retida

Para entender a importância da pré-secagem, você deve primeiro entender a física em jogo quando a água é aquecida em um espaço confinado. As consequências são diretas e previsíveis.

O Problema da Vaporização Rápida

Quando a água líquida se transforma em vapor a pressão atmosférica, ela sofre uma massiva expansão volumétrica de aproximadamente 1.700 vezes. Se essa conversão ocorrer dentro dos poros microscópicos ou da rede cristalina de um material sólido, não há espaço para acomodar essa mudança repentina de volume.

Como o Vapor Cria Estresse Interno

Essa rápida expansão da água retida gera uma imensa pressão interna dentro do material. Ela age como uma série de pequenas explosões localizadas, empurrando para fora contra a estrutura circundante. Este fenômeno é o que se entende por "estresse" neste contexto.

O Impacto na Integridade do Material

O estresse interno criado pela água em vaporização quase sempre excederá a resistência estrutural do material. Isso resulta em rachaduras, esfoliação (lascamento da superfície) ou até mesmo fratura explosiva de toda a peça. A peça é arruinada antes mesmo que o processo térmico pretendido (como sinterização ou recozimento) possa começar.

Riscos para o Equipamento e Processo

O perigo não se limita ao material que está sendo aquecido. A introdução de umidade em um forno de alta temperatura representa riscos significativos para o seu equipamento e para a integridade do seu processo.

Dano ao Tubo do Forno

Muitos processos de alta temperatura usam tubos de forno de cerâmica (por exemplo, alumina) ou quartzo. Esses materiais, embora fortes em altas temperaturas, são quebradiços e altamente suscetíveis a choque térmico. Uma explosão repentina de vapor de uma amostra úmida cria um ponto frio imediato e localizado na parede quente do tubo, fazendo-o rachar.

Contaminação Atmosférica

Processos avançados como a sinterização frequentemente exigem uma atmosfera controlada (como argônio ou vácuo) para evitar reações químicas indesejadas. A liberação de um grande volume de vapor de água contamina completamente essa atmosfera, tornando os resultados do processo não confiáveis ou inúteis.

Aquecimento Inconsistente

É necessária energia para transformar água em vapor – um conceito conhecido como calor latente de vaporização. Uma amostra úmida forçará o forno a gastar uma quantidade significativa de energia fervendo água, em vez de aquecer o próprio material. Isso cria pontos frios e impede o aquecimento uniforme e previsível necessário para resultados de qualidade.

Armadilhas Comuns a Serem Evitadas

Apenas saber a regra não é suficiente. Compreender as formas comuns como os operadores cometem erros é fundamental para desenvolver um processo confiável.

A Falácia "É Só Um Pouquinho de Água"

Mesmo uma pequena e aparentemente insignificante quantidade de umidade pode causar danos. Dada a enorme taxa de expansão da água para vapor, é preciso muito pouco líquido para gerar pressões destrutivas dentro de um material poroso.

Confundindo Seco na Superfície com Seco Internamente

Um material pode parecer perfeitamente seco ao toque, mas ainda reter uma quantidade significativa de umidade dentro de sua estrutura de poros internos. Isso é especialmente verdadeiro para pós prensados, corpos cerâmicos verdes e materiais higroscópicos (que absorvem água). Um ciclo de secagem adequado em um forno de baixa temperatura é a única maneira de garantir que o material esteja verdadeiramente seco.

Aumentando a Temperatura Muito Rapidamente

Mesmo que um material pareça seco, uma lenta rampa inicial de temperatura dentro do forno principal (por exemplo, 1-5°C por minuto até 200°C) é uma precaução sensata. Isso permite que qualquer umidade residual ou água cristalina seja removida suavemente, evitando o acúmulo repentino de pressão que uma rampa rápida causaria.

Fazendo a Escolha Certa para o Seu Objetivo

Seu protocolo de pré-aquecimento deve ser projetado em torno do seu objetivo mais crítico. Use um forno de secagem de baixa temperatura para a etapa de secagem primária e, em seguida, considere esses objetivos para o processo do forno em si.

- Se o seu foco principal é a integridade do material: Use uma rampa lenta de baixa temperatura (por exemplo, mantendo a 120-150°C) como a primeira etapa do seu perfil de forno para remover suavemente qualquer umidade restante antes de prosseguir para temperaturas mais altas.

- Se o seu foco principal é a segurança do equipamento: Certifique-se de que a amostra esteja verificavelmente seca antes de entrar na zona quente do forno para evitar qualquer possibilidade de choque térmico no tubo do forno.

- Se o seu foco principal é a pureza do processo: Após uma etapa de secagem inicial, aumente lentamente a temperatura do forno sob uma leve purga de gás inerte para remover quaisquer vestígios finais de vapor de água antes de fazer vácuo ou iniciar a fase reativa do seu processo.

O gerenciamento adequado da umidade não é uma etapa opcional; é fundamental para alcançar um processamento térmico seguro, repetível e bem-sucedido.

Tabela Resumo:

| Aspecto Chave | Importância |

|---|---|

| Pré-secagem | Remove a umidade para evitar rachaduras no material e danos ao equipamento |

| Física | A água se expande 1.700x como vapor, causando estresse interno e falha |

| Riscos | Inclui danos ao tubo do forno, contaminação atmosférica e aquecimento inconsistente |

| Armadilhas Comuns | Evitar subestimar a umidade, confundir secura superficial vs. interna e rampas de temperatura rápidas |

| Objetivos | Adaptar protocolos para integridade do material, segurança do equipamento ou pureza do processo |

Garanta que seus processos térmicos sejam seguros e eficientes com as soluções avançadas da KINTEK! Aproveitando uma excepcional P&D e fabricação interna, fornecemos a diversos laboratórios fornos de alta temperatura como Mufle, Tubo, Rotativo, Vácuo & Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda atende precisamente às suas necessidades experimentais exclusivas. Entre em contato conosco hoje para discutir como podemos melhorar o desempenho e a confiabilidade do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Por que é necessário um forno mufla de alto desempenho para a calcinação de nanopós? Obtenha nanocristais puros

- Qual é o papel de um forno mufla na síntese de Sr3Al2O6 solúvel em água? Precisão na Produção de SAO

- Qual é o papel fundamental de um forno mufla no pré-tratamento de lodo de boro e szaibelyita? Desbloqueie Maior Eficiência de Processo

- Quais substâncias são proibidas de serem introduzidas na câmara do forno? Prevenir Falha Catastrófica

- Qual é o papel de um forno mufla no estudo da regeneração e reutilização de biochar? Desbloqueie o Tratamento Sustentável de Água