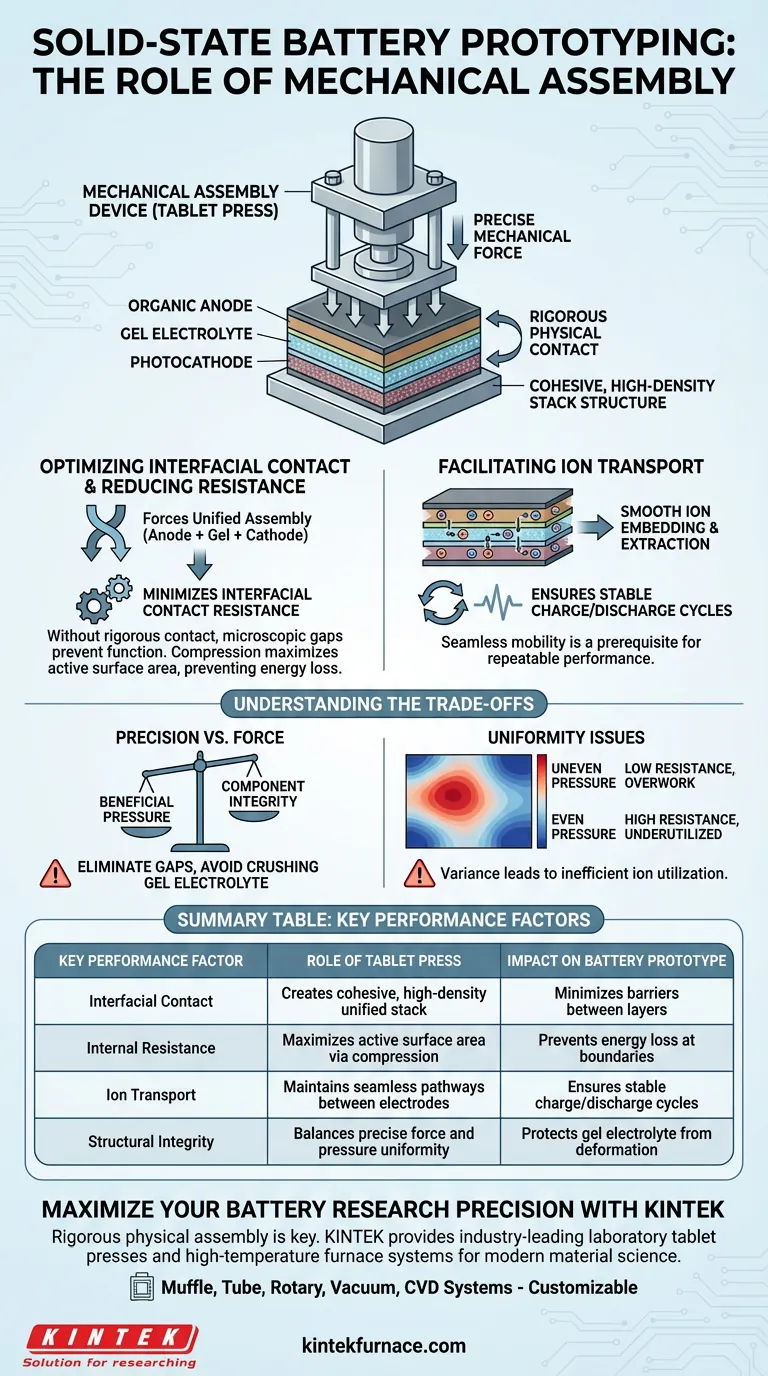

As prensas de comprimidos de laboratório garantem o desempenho criando uma estrutura de empilhamento coesa e de alta densidade. Ao aplicar força mecânica precisa, esses dispositivos estabelecem um contato físico rigoroso entre o ânodo orgânico, o eletrólito em gel e o fotocátodo. Essa compressão física é o mecanismo fundamental usado para superar barreiras interfaciais em protótipos de estado sólido.

A função crítica da montagem mecânica é minimizar a resistência de contato interfacial. Ao impor uma estrutura de empilhamento apertada, o dispositivo garante que os íons possam se mover livremente entre os eletrodos, o que é essencial para o carregamento e descarregamento eficientes.

A Mecânica da Montagem de Protótipos

Otimizando o Contato Interfacial

Em baterias de iodo de estado sólido de íons duplos, os limites físicos entre as camadas são os pontos mais vulneráveis para perda de desempenho.

A prensa de comprimidos força o ânodo orgânico, o eletrólito em gel e o fotocátodo em uma montagem unificada.

Sem esse contato rigoroso, lacunas microscópicas impedem que os componentes funcionem como um único sistema eletroquímico.

Reduzindo a Resistência Interna

Uma montagem solta ou irregular resulta inerentemente em alta resistência de contato interfacial.

A compressão mecânica combate diretamente isso, maximizando a área de superfície ativa onde as camadas se tocam.

Ao minimizar essa resistência, a montagem garante que a energia seja direcionada para o armazenamento e liberação, em vez de ser perdida devido à má conectividade.

Facilitando o Transporte de Íons

O objetivo final do processo de montagem é apoiar o ciclo químico da bateria.

A estrutura empilhada apertada criada pela prensa permite que os íons se incorporem e extraiam suavemente entre os dois eletrodos.

Essa mobilidade contínua é um pré-requisito para alcançar ciclos de carregamento e descarregamento estáveis e repetíveis.

Entendendo os Compromissos

Precisão vs. Força

Embora o contato rigoroso seja necessário, há um limite para quanta pressão é benéfica.

O dispositivo mecânico deve aplicar força suficiente para eliminar lacunas sem esmagar o delicado eletrólito em gel ou deformar o ânodo orgânico.

A montagem bem-sucedida requer encontrar o equilíbrio exato onde o contato é maximizado, mas a integridade do componente é preservada.

Problemas de Uniformidade

Os dispositivos de montagem mecânica devem garantir que a pressão seja distribuída uniformemente por toda a superfície do comprimido.

Se a pressão for aplicada de forma desigual, ela cria áreas localizadas de baixa resistência e outras áreas de alta resistência.

Essa variação pode levar à utilização ineficiente de íons, fazendo com que partes da bateria trabalhem demais enquanto outras permanecem subutilizadas.

Fazendo a Escolha Certa para o Seu Processo de Montagem

Para garantir dados confiáveis de seus protótipos de iodo de estado sólido de íons duplos, considere estas prioridades:

- Se o seu foco principal é a Estabilidade do Ciclo: Priorize uma configuração de prensa que garanta uma "estrutura de empilhamento apertada" para manter as vias de íons em ciclos de carregamento repetidos.

- Se o seu foco principal é a Eficiência: Garanta que sua montagem minimize a "resistência de contato interfacial" para evitar perda de energia nas fronteiras das camadas.

Em última análise, o desempenho do seu protótipo de estado sólido depende tanto da qualidade física da montagem quanto da química dos componentes.

Tabela Resumo:

| Fator Chave de Desempenho | Papel da Prensa de Comprimidos na Montagem | Impacto no Protótipo da Bateria |

|---|---|---|

| Contato Interfacial | Cria um empilhamento unificado coeso e de alta densidade | Minimiza barreiras entre as camadas |

| Resistência Interna | Maximiza a área de superfície ativa via compressão | Previne perda de energia nas fronteiras |

| Transporte de Íons | Mantém vias contínuas entre os eletrodos | Garante ciclos de carga/descarga estáveis |

| Integridade Estrutural | Equilibra força precisa e uniformidade de pressão | Protege o eletrólito em gel contra deformação |

Maximize a Precisão da Sua Pesquisa de Baterias com a KINTEK

Protótipos de baterias de estado sólido de alto desempenho exigem mais do que apenas química; eles exigem montagem física rigorosa. A KINTEK fornece prensas de comprimidos de laboratório líderes na indústria e sistemas de fornos de alta temperatura projetados para atender aos padrões exigentes da ciência de materiais moderna.

Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas Muffle, Tube, Rotary, Vacuum e CVD, todos personalizáveis às suas necessidades exclusivas de pesquisa. Se você está focado em minimizar a resistência interfacial ou garantir a estabilidade do ciclo a longo prazo, nosso equipamento garante que seus componentes funcionem como um único sistema eletroquímico eficiente.

Pronto para elevar o desempenho do seu laboratório? Entre em contato conosco hoje para discutir suas necessidades de forno e montagem personalizadas!

Guia Visual

Referências

- Solar Trap‐Adsorption Photocathode for Highly Stable 2.4 V Dual‐Ion Solid‐State Iodine Batteries. DOI: 10.1002/adma.202504492

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

As pessoas também perguntam

- Qual é a função de um forno de laboratório de precisão no pré-tratamento de cerâmicas KNN? Garantir a Precisão Estequiométrica

- Qual é o propósito de usar um forno de grau industrial para secagem segmentada? Otimizar a Integridade e Aderência do Eletrodo

- Como um sistema de evaporação térmica a vácuo garante a qualidade de filmes finos de Telureto de Bismuto? Insights de Especialistas

- Qual é o papel dos termômetros industriais no monitoramento de estresse térmico? Garanta a segurança através de dados de alta precisão

- Qual papel a estabilidade térmica desempenha na avaliação de catalisadores? Garanta a Durabilidade Após a Síntese em Alta Temperatura

- Como um forno Bridgman controla a qualidade de cristais únicos? Domine a Solidificação Direcional de Precisão

- Quais mecanismos geram calor no aquecimento por indução? Descubra a Ciência do Processamento Eficiente de Materiais

- O que causa inclusões de MgO·Al2O3 em larga escala em superligas? Guia Especializado sobre Formação e Prevenção