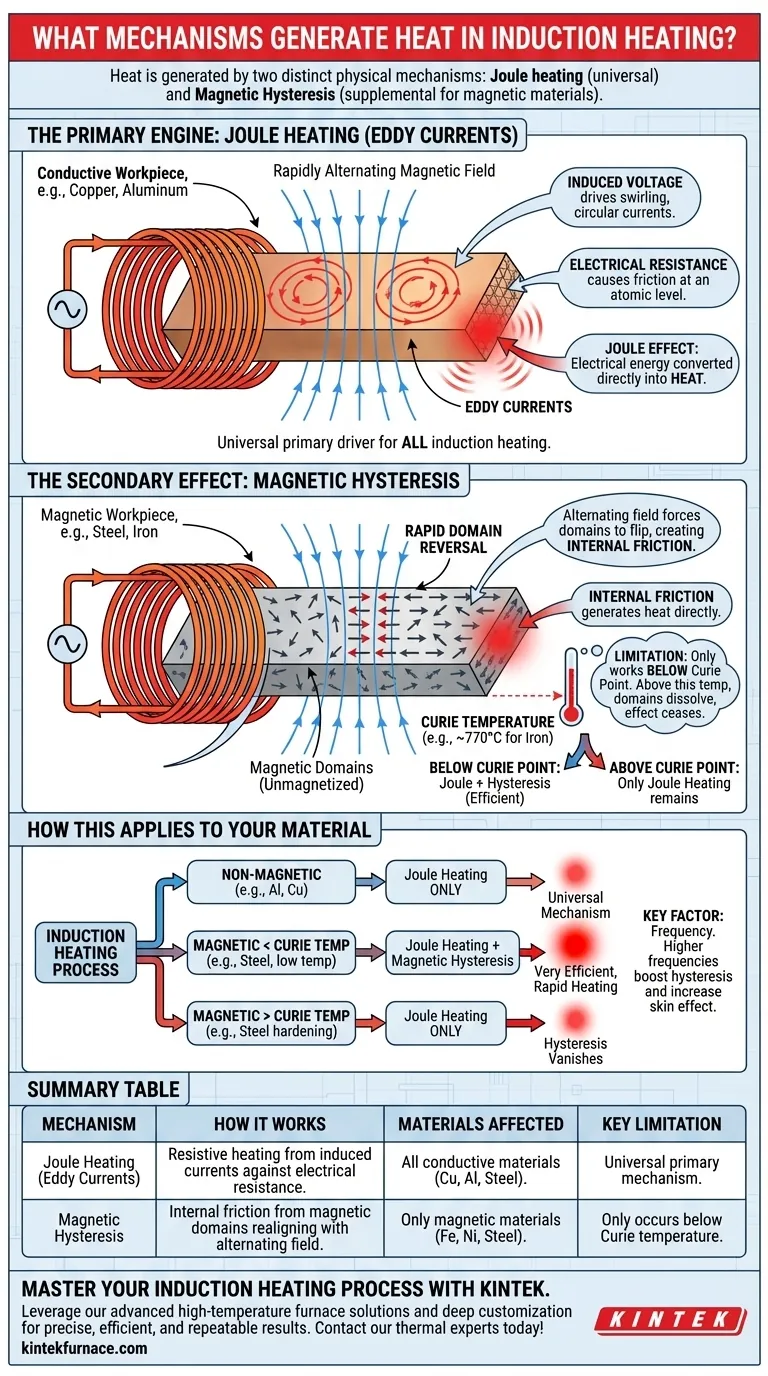

No aquecimento por indução, o calor é gerado dentro de um material por dois mecanismos físicos distintos: aquecimento Joule causado por correntes elétricas induzidas e perdas por histerese magnética em materiais magnéticos. O aquecimento Joule é o motor universal e primário, enquanto a histerese fornece um efeito de aquecimento suplementar que está presente apenas em materiais específicos sob certas condições.

O princípio fundamental a ser compreendido é que todo aquecimento por indução depende do aquecimento Joule de correntes parasitas. A histerese magnética é um efeito secundário adicional que acelera o aquecimento, mas ocorre apenas em metais magnéticos abaixo de um limiar de temperatura específico.

O Motor Primário: Aquecimento Joule (Correntes Parasitas)

O mecanismo fundamental para todo aquecimento por indução é o aquecimento Joule, também conhecido como aquecimento resistivo. Este processo é idêntico à forma como um simples queimador de fogão elétrico aquece, mas as correntes são induzidas sem qualquer contato físico.

Como as Correntes Parasitas São Formadas

A bobina de um aquecedor por indução gera um campo magnético forte e rapidamente alternado. Quando uma peça de trabalho condutora (como um pedaço de metal) é colocada dentro deste campo, o fluxo magnético variável induz uma voltagem na peça, de acordo com a Lei de Indução de Faraday.

Da Voltagem à Corrente

Esta voltagem induzida impulsiona correntes circulares e giratórias dentro do material. Estas são conhecidas como correntes parasitas, nomeadas por sua semelhança com redemoinhos ou vórtices em um fluido.

O Papel da Resistência

À medida que essas correntes parasitas fluem através da peça de trabalho, elas encontram a resistência elétrica natural do material. Esta resistência ao fluxo de elétrons causa atrito em nível atômico, convertendo a energia elétrica diretamente em calor. Esta conversão é o efeito Joule.

O Efeito Secundário: Histerese Magnética

Para um subconjunto específico de materiais — nomeadamente, metais magnéticos como ferro, níquel e certos aços — um segundo mecanismo de aquecimento entra em jogo.

O Que São Domínios Magnéticos?

Os materiais magnéticos são compostos por inúmeras regiões microscópicas chamadas domínios magnéticos, cada uma agindo como um pequeno ímã permanente. Em um estado não magnetizado, esses domínios são orientados aleatoriamente, cancelando-se mutuamente.

O Atrito da Reversão

Quando o campo magnético alternado da bobina de indução penetra no material, ele força esses domínios magnéticos a se alinharem e realinharem rapidamente com a polaridade variável do campo. Essa inversão constante e de alta frequência cria um atrito interno significativo entre os domínios.

Este atrito interno gera calor diretamente. Você pode visualizar isso dobrando rapidamente um clipe de papel para frente e para trás; o metal aquece devido ao estresse e atrito internos, e a histerese opera em um princípio semelhante em nível magnético.

A Limitação do Ponto Curie

O aquecimento por histerese tem uma limitação crítica: ele só funciona abaixo da temperatura Curie do material. Acima desta temperatura específica (cerca de 770°C ou 1420°F para o ferro), o material perde suas propriedades magnéticas. Os domínios se dissolvem, e o efeito de histerese cessa completamente, deixando apenas o aquecimento Joule para continuar o processo.

Compreendendo os Fatores Chave

A eficiência e o comportamento de um processo de aquecimento por indução dependem de qual desses mecanismos está ativo e dominante.

Aquecimento Joule: O Contribuinte Universal

O aquecimento Joule de correntes parasitas ocorre em qualquer material eletricamente condutor, seja ele magnético ou não. É o único mecanismo de aquecimento para materiais como cobre, alumínio e latão. Para materiais magnéticos aquecidos além do seu ponto Curie, também é o único mecanismo em ação.

Histerese: O Assistente de Baixa Temperatura

A histerese contribui com uma quantidade significativa de calor apenas em materiais magnéticos e apenas abaixo da temperatura Curie. Nessas aplicações, ela atua como um poderoso assistente, permitindo um aquecimento inicial muito rápido. No entanto, sua contribuição desaparece assim que o material se torna não magnético.

O Impacto da Frequência

A frequência do campo magnético alternado é um parâmetro crítico. Frequências mais altas aumentam a taxa de reversões magnéticas, impulsionando o aquecimento por histerese. Elas também fazem com que as correntes parasitas se concentrem perto da superfície da peça (um efeito conhecido como efeito pelicular), o que pode concentrar o aquecimento Joule em uma área menor.

Como Isso Se Aplica ao Seu Material

Sua abordagem ao aquecimento por indução é ditada inteiramente pelas propriedades do material com o qual você está trabalhando.

- Se o seu foco principal é aquecer materiais não magnéticos (como alumínio ou cobre): Seu processo é governado exclusivamente pelo aquecimento Joule de correntes parasitas.

- Se o seu foco principal é aquecer materiais magnéticos (como aço) a temperaturas mais baixas: Você se beneficiará do poder combinado do aquecimento Joule e da histerese magnética, resultando em um aquecimento muito eficiente.

- Se o seu foco principal é aquecer materiais magnéticos através do seu ponto Curie (por exemplo, para endurecer aço): Esteja preparado para uma possível mudança na taxa de aquecimento, pois o efeito suplementar da histerese desaparece.

Compreender esses dois mecanismos distintos, porém complementares, é a chave para dominar e otimizar qualquer processo de aquecimento por indução.

Tabela Resumo:

| Mecanismo | Como Funciona | Materiais Afetados | Limitação Chave |

|---|---|---|---|

| Aquecimento Joule (Correntes Parasitas) | Aquecimento resistivo de correntes induzidas fluindo contra a resistência elétrica do material. | Todos os materiais condutores (por exemplo, cobre, alumínio, aço). | Mecanismo primário universal. |

| Histerese Magnética | Atrito interno da realinhamento dos domínios magnéticos com o campo alternado. | Apenas materiais magnéticos (por exemplo, ferro, níquel, aço). | Ocorre apenas abaixo da temperatura Curie do material. |

Domine Seu Processo de Aquecimento por Indução com a KINTEK

Compreender os mecanismos precisos do aquecimento Joule e da histerese magnética é o primeiro passo para otimizar seu processamento térmico. Seja você trabalhando com materiais não magnéticos como alumínio ou aços magnéticos para endurecimento, o equipamento certo é crítico para controle e eficiência.

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Mufla, Tubulares, Rotativos, a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente a requisitos experimentais únicos.

Deixe-nos ajudá-lo a alcançar resultados precisos, eficientes e repetíveis. Entre em contato com nossos especialistas térmicos hoje para discutir como nossas soluções podem ser adaptadas às suas necessidades específicas de material e processo.

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Quais são os procedimentos adequados para manusear a porta do forno e as amostras em um forno a vácuo? Garanta a Integridade e Segurança do Processo

- Quais são os benefícios do tratamento térmico a vácuo? Alcance Controle Metalúrgico Superior

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- Quais são as características operacionais gerais de um forno a vácuo? Alcance Pureza e Precisão Superior de Materiais

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no LP-DED? Otimize a Integridade da Liga Hoje