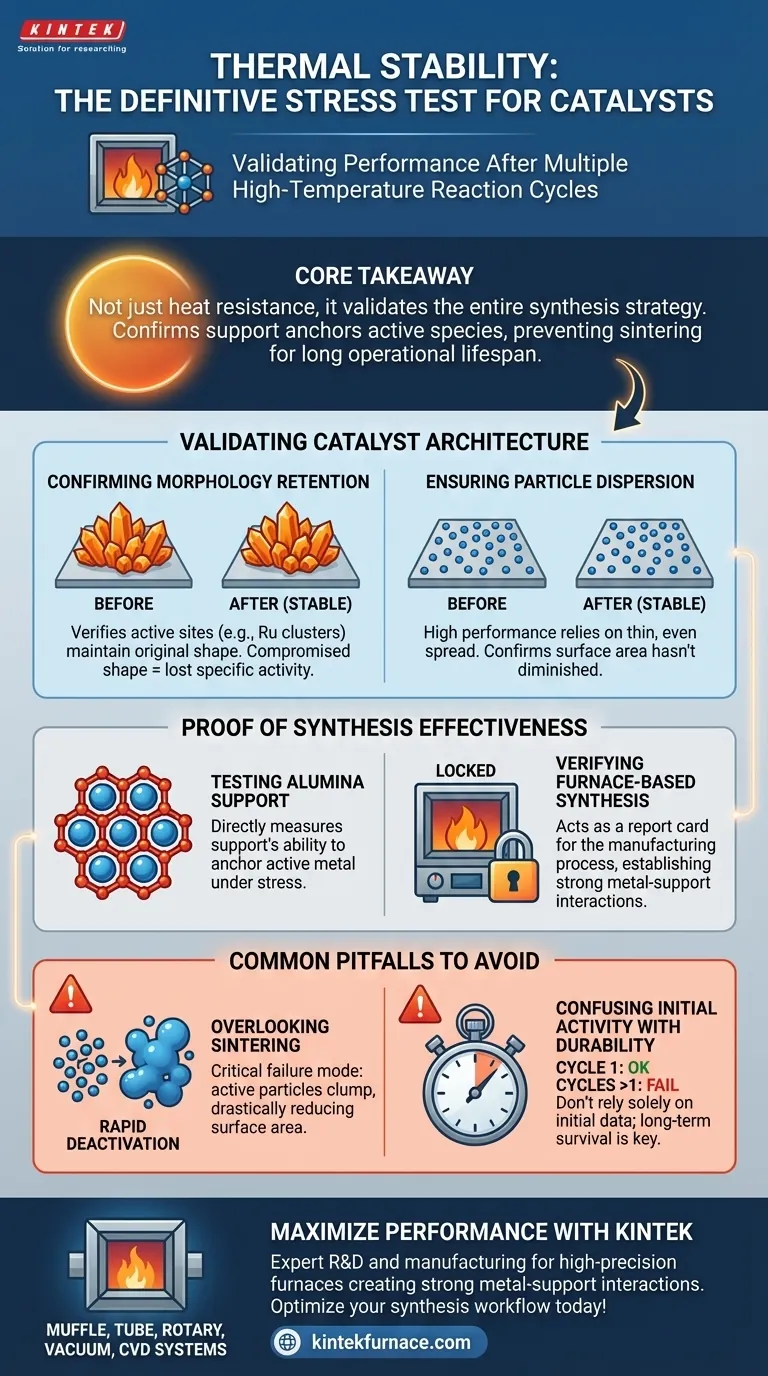

A estabilidade térmica serve como o teste de estresse definitivo para qualquer catalisador sintetizado em um ambiente de alta temperatura. Ela atua como a métrica primária para determinar se os sítios ativos, como aglomerados de rutênio, retêm sua forma e distribuição específicas após sobreviverem às condições severas dos ciclos de reação de alta pressão.

Conclusão Principal A avaliação da estabilidade térmica não se trata apenas de resistência ao calor; ela valida toda a estratégia de síntese. Confirma que a estrutura de suporte ancora eficazmente as espécies ativas para prevenir a sinterização, garantindo que o catalisador mantenha sua funcionalidade ao longo de uma longa vida útil operacional.

Validando a Arquitetura do Catalisador

Confirmando a Retenção da Morfologia

O papel central desta avaliação é verificar se os sítios ativos não se degradaram fisicamente.

Após a exposição às condições de reação, o catalisador é inspecionado para garantir que os aglomerados ativos mantenham sua morfologia original. Se a forma mudar, a atividade química específica do catalisador é comprometida.

Garantindo a Dispersão das Partículas

O alto desempenho depende da dispersão fina e uniforme das espécies ativas em todo o suporte.

Testes de estabilidade térmica confirmam que essas partículas permaneceram dispersas em vez de migrarem pela superfície. Isso prova que a área superficial do catalisador disponível para reação não diminuiu durante o uso.

Prova da Eficácia da Síntese

Testando o Suporte de Alumina

A avaliação mede diretamente a eficácia do material de suporte, especificamente a estrutura de alumina.

Ela determina se o suporte é robusto o suficiente para manter o metal ativo no lugar sob estresse. Um resultado estável indica que o suporte está impedindo com sucesso o movimento dos aglomerados metálicos.

Verificando a Síntese Baseada em Forno

Esta avaliação atua como um boletim de notas para o próprio processo de fabricação.

Confirma que o método de síntese baseado em forno estabeleceu com sucesso fortes interações entre o metal e o suporte. Se o catalisador permanecer estável, a síntese em alta temperatura "travou" com sucesso a estrutura no lugar.

Armadilhas Comuns a Evitar

Ignorando a Sinterização

O modo de falha mais crítico nessas avaliações é a sinterização, onde as partículas ativas se aglutinam.

Se uma avaliação se concentra apenas na saída química sem verificar a sinterização, você pode perder a degradação física. Esse aglutinamento reduz drasticamente a área superficial ativa e leva à falha eventual.

Confundindo Atividade Inicial com Durabilidade

Um catalisador pode ter um bom desempenho no primeiro ciclo, mas falhar estruturalmente logo depois.

Confiar apenas nos dados de reação iniciais é um erro; dados de estabilidade térmica são necessários para provar que o catalisador pode suportar períodos prolongados de uso sem desativação.

Avaliando Suas Necessidades de Catalisador

Para garantir que você está selecionando ou projetando o catalisador certo para suas restrições específicas, considere o seguinte:

- Se seu foco principal é Confiabilidade a Longo Prazo: Priorize catalisadores onde a avaliação confirma zero mudanças significativas na dispersão de partículas após múltiplos ciclos de alta pressão.

- Se seu foco principal é Validar a Fabricação: Use dados de estabilidade térmica para confirmar que suas temperaturas de síntese em forno estão criando interações metal-suporte suficientes para prevenir a sinterização.

Em última análise, a estabilidade térmica é a única métrica que garante que seu catalisador é robusto o suficiente para transformar um projeto teórico em uma solução industrial prática e duradoura.

Tabela Resumo:

| Métrica de Avaliação | Papel no Desempenho do Catalisador | Impacto da Falha |

|---|---|---|

| Retenção da Morfologia | Mantém a forma específica dos sítios ativos (por exemplo, aglomerados de Ru) | Perda de atividade química específica |

| Dispersão de Partículas | Garante que as espécies ativas permaneçam espalhadas pelo suporte | Redução da área superficial e das taxas de reação |

| Robustez do Suporte | Ancora aglomerados metálicos através da estrutura de alumina | Migração de partículas e colapso estrutural |

| Resistência à Sinterização | Previne o aglutinamento de partículas ativas | Desativação rápida e degradação física |

Maximize o Desempenho do Seu Catalisador com a KINTEK

Sua pesquisa ou aplicação industrial exige excepcional durabilidade do catalisador? Na KINTEK, entendemos que a estabilidade térmica começa com o processo de síntese. Apoiados por P&D e fabricação especializados, oferecemos sistemas de Mufla, Tubo, Rotativo, a Vácuo e CVD de alta precisão projetados para criar as fortes interações metal-suporte que seus catalisadores precisam para sobreviver a ciclos de reação severos.

Seja qual for a sua necessidade, uma solução padrão ou um forno de alta temperatura personalizado para necessidades de pesquisa exclusivas, nosso equipamento garante que a morfologia e a dispersão de seus sítios ativos sejam travadas para confiabilidade a longo prazo. Entre em contato conosco hoje mesmo para otimizar seu fluxo de trabalho de síntese!

Guia Visual

Referências

- DeSheng Su, Liang Chen. Efficient amine-assisted CO2 hydrogenation to methanol co-catalyzed by metallic and oxidized sites within ruthenium clusters. DOI: 10.1038/s41467-025-55837-7

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Por que um sistema de aquecimento programado de alta precisão é usado para a estabilidade do catalisador? Garanta a integridade precisa dos dados do reator

- Qual é o papel do equipamento de processo de fluoração no pré-tratamento de sais LiF-BeF2? Garanta substratos de alta pureza

- Quais são as vantagens técnicas de usar impregnação assistida por vácuo para compósitos 3D LIG/polímero? Aumento da Resistência

- Qual é o propósito de usar cilindros de nitrogênio e medidores de fluxo? Garanta a Recuperação Superior de Fibra de Carbono

- Qual é a função de um forno de secagem a vácuo de laboratório na síntese de alpha-K3[CuIO6]·4H2O? Proteger a Integridade dos Cristais

- Qual é o objetivo técnico do pré-aquecimento do cilindro de extrusão e dos moldes para 460 ℃? Otimizar Qualidade & Fluxo

- Por que a folha de nióbio é enrolada nas flanges da cavidade de nióbio? Proteja suas vedações UHV durante o tratamento térmico

- Quais são as funções de um evaporador rotativo e de uma estufa de secagem a vácuo na LTO sol-gel? Otimize o seu processo de síntese