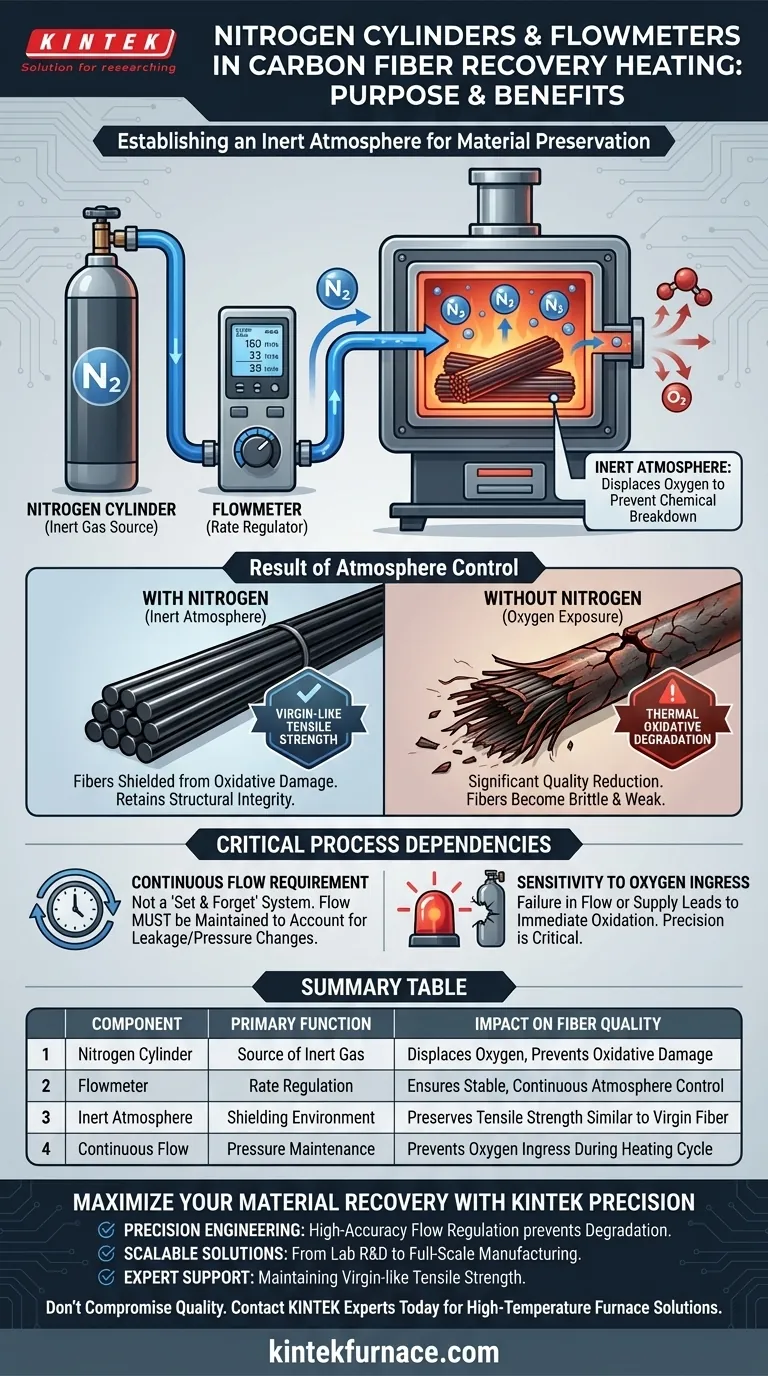

A função principal dos cilindros de nitrogênio e medidores de fluxo neste contexto é estabelecer e regular estritamente uma atmosfera inerte dentro da câmara de reação. Esses componentes trabalham em conjunto para injetar continuamente nitrogênio, deslocando assim o oxigênio durante o processo de decomposição em alta temperatura.

Ao excluir o oxigênio, esta configuração impede a decomposição química das fibras. O resultado é um material recuperado que retém uma resistência à tração quase idêntica à das fibras de carbono virgens.

A Mecânica do Controle de Atmosfera

Criando um Ambiente Inerte

Os cilindros de nitrogênio servem como a fonte do gás inerte, fornecendo o volume necessário para preencher a câmara de reação.

Os medidores de fluxo atuam como o mecanismo regulador, controlando a taxa na qual o nitrogênio entra no sistema.

Essa combinação garante que o ambiente permaneça estável e consistente durante todo o ciclo de aquecimento.

Prevenindo a Degradação Oxidativa Térmica

Quando as fibras de carbono são expostas a altas temperaturas na presença de oxigênio, elas sofrem degradação oxidativa térmica.

Essa reação química danifica a integridade estrutural da fibra, reduzindo significativamente sua qualidade.

Ao injetar continuamente nitrogênio, o sistema remove o oxigênio necessário para que essa degradação ocorra.

Preservando as Propriedades do Material

O objetivo final do uso deste equipamento é a preservação da resistência à tração.

Como a atmosfera de nitrogênio protege as fibras contra danos oxidativos, as fibras recuperadas não se tornam quebradiças ou fracas.

Elas emergem do processo com propriedades mecânicas comparáveis às das fibras recém-fabricadas (virgens).

Dependências Críticas do Processo

A Necessidade de Fluxo Contínuo

A eficácia deste sistema depende inteiramente da injeção contínua de nitrogênio.

Este não é um ambiente estático de "definir e esquecer"; o fluxo deve ser mantido para contabilizar qualquer vazamento de gás ou mudança de pressão durante o aquecimento.

Sensibilidade à Entrada de Oxigênio

Qualquer falha nos medidores de fluxo ou esgotamento dos cilindros resulta em exposição imediata ao oxigênio.

Mesmo breves interrupções na atmosfera inerte durante o estágio de alta temperatura podem comprometer a qualidade de todo o lote.

Portanto, a precisão do medidor de fluxo é tão crítica quanto a pureza da fonte de nitrogênio.

Garantindo a Recuperação de Alta Qualidade

Para maximizar a eficácia do seu processo de recuperação de fibra de carbono, considere estas prioridades operacionais:

- Se o seu foco principal é a resistência do material: Mantenha uma sobrepressão de nitrogênio consistente para garantir a exclusão total de oxigênio e preservar as propriedades de tração semelhantes às virgens.

- Se o seu foco principal é a consistência do processo: Use medidores de fluxo de alta precisão para monitorar estritamente a taxa de injeção, evitando flutuações que possam levar à degradação parcial.

A recuperação bem-sucedida de fibra de carbono é definida não apenas pelo calor aplicado, mas pelo oxigênio excluído.

Tabela Resumo:

| Componente | Função Principal | Impacto na Qualidade da Fibra |

|---|---|---|

| Cilindro de Nitrogênio | Fonte de gás inerte | Desloca o oxigênio para prevenir danos oxidativos |

| Medidor de Fluxo | Regulação da taxa | Garante controle estável e contínuo da atmosfera |

| Atmosfera Inerte | Ambiente de proteção | Preserva a resistência à tração semelhante à da fibra virgem |

| Fluxo Contínuo | Manutenção da pressão | Previne a entrada de oxigênio durante o ciclo de aquecimento |

Maximize Sua Recuperação de Material com a Precisão KINTEK

Não deixe que a exposição ao oxigênio comprometa a integridade de suas fibras de carbono recuperadas. Na KINTEK, entendemos que resultados de alta qualidade exigem controle rigoroso da atmosfera. Apoiados por P&D e fabricação especializados, oferecemos sistemas avançados de Muffle, Tubo, Rotativo e a Vácuo — todos totalmente personalizáveis para suas necessidades específicas de processamento de fibra de carbono.

Nosso valor para você:

- Engenharia de Precisão: Regulação de fluxo de alta precisão para prevenir a degradação oxidativa térmica.

- Soluções Escaláveis: De P&D em escala de laboratório à fabricação de recuperação em larga escala.

- Suporte Especializado: Equipamentos projetados para manter a resistência à tração semelhante à virgem em seus materiais.

Pronto para aprimorar a eficiência e a qualidade do material do seu laboratório? Entre em contato com os especialistas da KINTEK hoje mesmo para encontrar a solução de forno de alta temperatura perfeita para sua aplicação.

Guia Visual

Referências

- Takaaki Wajima, K. Yamashita. Recovery of carbon fiber from carbon fiber reinforced plastics using alkali molten hydroxide. DOI: 10.1038/s41598-024-84293-4

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno com atmosfera inerte controlada de azoto e hidrogénio

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

As pessoas também perguntam

- Por que é necessário um controle preciso das taxas de fluxo do gás transportador para a ativação do hidrocarvão? Otimizar o Rendimento e a Pureza do Carbono

- Como funciona um forno cadinho? Um Guia para a Fusão Eficiente de Metais

- Como o tratamento térmico alcalino aprimorado com oxigênio beneficia a polpa de celulose de alta pureza? Alcance um Rendimento Superior de Fibras

- Qual é o objetivo da análise GC-MS em bio-óleo? Desbloquear Valor Químico e Utilidade Industrial

- Qual é a importância do aquecimento programado de um forno de laboratório para a cura de epóxi-poliimida? Controle Térmico Essencial

- Qual papel um sistema RTA desempenha no processamento de filmes finos de SiN? Desbloqueie Materiais Quânticos e Ópticos de Alto Desempenho

- Por que um sistema de evaporação a vácuo de laboratório é essencial para a preparação de eletrodos em células solares de alto desempenho?

- Como a taxa de aquecimento afeta as propriedades do LDO? Controle Térmico Rápido Mestre para 69% Mais Eficiência