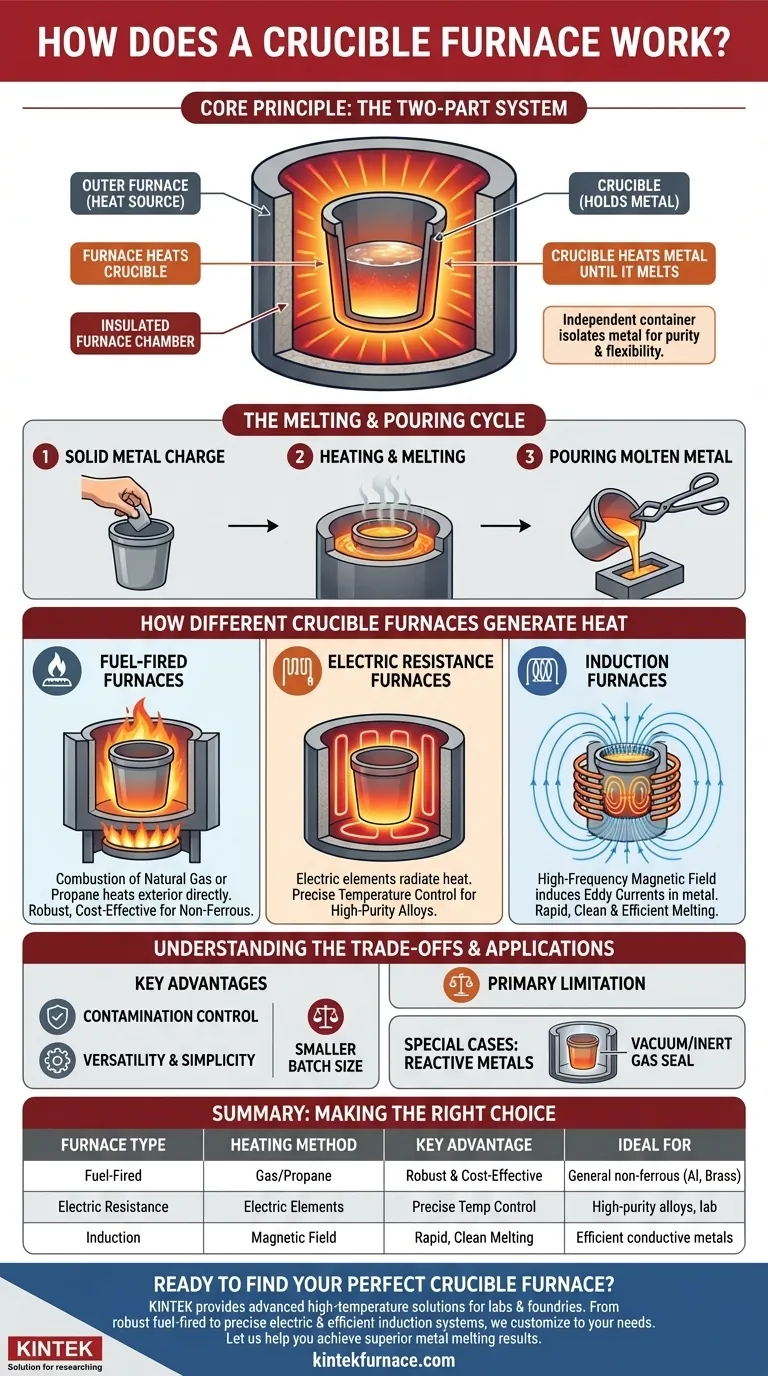

Em sua essência, um forno cadinho funciona usando um sistema de duas partes: um forno externo que gera calor e um pote interno e removível chamado cadinho que contém o metal. O forno aquece o cadinho, e o cadinho, por sua vez, transfere esse calor para o metal dentro dele até que ele derreta. Assim que o metal está líquido, o cadinho é removido do forno para a vazamento.

O princípio definidor de um forno cadinho é o uso de um recipiente independente — o cadinho — para isolar o metal. Este conceito simples proporciona flexibilidade e evita contaminação, enquanto o método específico de aquecimento (combustível, resistência elétrica ou indução) determina a eficiência, precisão e aplicação do forno.

Os Componentes Principais e o Processo

A operação de um forno cadinho é direta, girando em torno de dois componentes principais que trabalham em sequência. Entender cada parte esclarece o processo inteiro.

O Cadinho: O Coração do Forno

O cadinho é um pote feito de um material refratário, o que significa que ele pode suportar temperaturas extremas sem derreter ou degradar. Materiais comuns incluem grafite ou argila refratária de alta qualidade.

Sua principal função é atuar como um recipiente limpo e durável para a carga de metal. Isso isola o metal fundido da atmosfera interna e dos elementos de aquecimento do forno, o que é crucial para manter a pureza do metal.

A Câmara do Forno: A Fonte de Calor

O forno em si é uma câmara isolada projetada para gerar e conter calor intenso. Esse calor é então transferido para o cadinho colocado dentro.

O método usado para gerar esse calor é a principal diferença entre os tipos de fornos cadinho.

O Ciclo de Fusão e Vazamento

O processo é simples e cíclico. Primeiro, o metal sólido é colocado no cadinho. O cadinho é então colocado dentro da câmara do forno.

O forno é ativado, aquecendo o cadinho e derretendo o metal dentro. Assim que o metal atinge a temperatura desejada, o cadinho é retirado usando tenazes ou um manipulador mecânico e o metal fundido é vazado em um molde.

Como Diferentes Fornos Cadinho Geram Calor

Embora o conceito de cadinho seja constante, a tecnologia usada para fornecer calor varia significativamente. Essa escolha afeta tudo, desde a velocidade de aquecimento e precisão até o custo operacional.

Fornos a Combustível

Estes são os cavalos de batalha tradicionais, usando a combustão de combustível como gás natural ou propano para gerar calor. A chama aquece diretamente a parte externa do cadinho.

Este método é robusto e comum para derreter metais não ferrosos como alumínio, latão e bronze em pequenas fundições e oficinas.

Fornos de Resistência Elétrica

Estes fornos funcionam de forma muito parecida com um forno de cerâmica ou um forno de alta temperatura. Eles usam elementos de aquecimento elétrico dispostos dentro da câmara isolada.

Quando energizados, esses elementos ficam vermelhos incandescentes, transferindo calor para o cadinho principalmente por radiação. Este método oferece um controle de temperatura excelente e altamente programável, tornando-o ideal para aplicações que exigem precisão térmica.

Fornos de Indução

Este é um método mais moderno e altamente eficiente. Uma bobina de indução é enrolada em torno de um cadinho não condutor (ou um condutor, como grafite).

Quando uma corrente alternada de alta frequência passa pela bobina, ela cria um campo magnético poderoso e flutuante. Este campo induz correntes parasitas elétricas diretamente dentro da carga de metal condutora, fazendo com que ela aqueça e derreta rapidamente devido à sua própria resistência elétrica. É uma maneira excepcionalmente limpa e rápida de derreter metal.

Entendendo as Compensações e Aplicações

A decisão de usar um forno cadinho, e qual tipo, envolve equilibrar suas vantagens inerentes com suas limitações.

Vantagem Principal: Controle de Contaminação

Como o metal só toca o cadinho inerte, não há contaminação por subprodutos da combustão ou pelo revestimento do forno. Isso é essencial para produzir ligas de alta qualidade.

Vantagem Principal: Versatilidade e Simplicidade

Os fornos cadinho são ideais para operações de lotes menores. A capacidade de derreter um lote, vazá-lo e começar rapidamente outro com uma liga diferente oferece flexibilidade significativa. O processo é relativamente simples de gerenciar.

Limitação Principal: Tamanho do Lote

Foros cadinho geralmente não são usados para a produção em massa vista na indústria siderúrgica, onde outros tipos de fornos são mais eficientes para derreter toneladas de metal de uma só vez. Eles são mais adequados para lotes medidos em libras ou quilogramas, não em toneladas.

Casos Especiais: Metais Reativos

Para metais como titânio que reagem agressivamente com o ar quando quentes, o conceito de cadinho é adaptado. Todo o conjunto do cadinho e da bobina de indução pode ser encapsulado em uma câmara hermeticamente fechada. Isso permite que a fusão ocorra a vácuo ou sob um gás inerte como argônio, protegendo completamente o metal.

Fazendo a Escolha Certa para Sua Aplicação

O melhor forno cadinho é aquele que se alinha com seu material específico, requisitos de qualidade e escala operacional.

- Se seu foco principal for fusão não ferrosa de propósito geral e em pequena escala: Um forno a combustível ou de resistência elétrica simples é uma escolha econômica e confiável.

- Se seu foco principal for ligas de alta pureza ou controle preciso de temperatura: Um forno de resistência elétrica com um controlador programável oferece precisão superior.

- Se seu foco principal for fusão rápida, limpa e eficiente de metais condutores: Um forno de indução é a solução moderna de alto desempenho.

- Se seu foco principal for a fusão de metais reativos como titânio: Um forno cadinho de indução a vácuo especializado é a única opção adequada.

Em última análise, o forno cadinho permanece uma ferramenta fundamental na metalurgia porque seu princípio central de separação é simultaneamente simples e profundamente eficaz.

Tabela de Resumo:

| Tipo de Forno | Método de Aquecimento | Vantagem Principal | Ideal Para |

|---|---|---|---|

| A Combustível | Combustão de Gás/Propano | Robusto e Econômico | Metais não ferrosos em geral (Al, Latão) |

| Resistência Elétrica | Elementos de Aquecimento Elétrico | Controle Preciso de Temperatura | Ligas de alta pureza, uso em laboratório |

| Indução | Campo Magnético (Correntes Parasitas) | Fusão Rápida e Limpa | Fusão eficiente de metais condutores |

Pronto para Encontrar Seu Forno Cadinho Perfeito?

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a laboratórios e fundições diversas soluções avançadas de fornos de alta temperatura. Se você precisa da simplicidade robusta de um forno a combustível, do controle preciso de um modelo elétrico ou da alta eficiência de um sistema de indução, nossa linha de produtos — incluindo Fornos de Mufa, Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD — é complementada por fortes capacidades de personalização profunda para atender às suas necessidades experimentais e de produção exclusivas.

Deixe-nos ajudá-lo a alcançar resultados superiores na fusão de metais. Entre em contato com nossos especialistas hoje mesmo para uma solução personalizada!

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de laboratório com elevação inferior

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Como limpar um forno tubular? Um Guia Passo a Passo para uma Manutenção Segura e Eficaz

- Quais são as aplicações de um forno tubular? Domine o Processamento Térmico Preciso para Materiais Avançados

- Qual o papel de um forno tubular de laboratório na carbonização de LCNSs? Alcance 83,8% de Eficiência

- Como funciona um forno tubular? Domine o Controle Preciso de Calor e Atmosfera

- Para que serve um forno tubular? Um Guia para Processamento de Alta Temperatura de Precisão