Um sistema de evaporação a vácuo de laboratório é a ferramenta fundamental necessária para fabricar as estruturas de eletrodos precisas exigidas por células solares de alto desempenho. Especificamente, ele permite a evaporação térmica de camadas de modificação de ouro (Au) e fluoreto de lítio (LiF) sob condições de alto vácuo. Este equipamento é essencial porque garante a uniformidade e a pureza da deposição do metal, que é a única maneira de minimizar a resistência de contato e garantir que o dispositivo funcione de forma eficiente.

O valor central deste sistema reside em sua capacidade de criar contatos ôhmicos de alta qualidade através de deposição pura e uniforme; isso aprimora diretamente o Fator de Preenchimento (FF) e maximiza a eficiência geral de conversão de energia da célula solar.

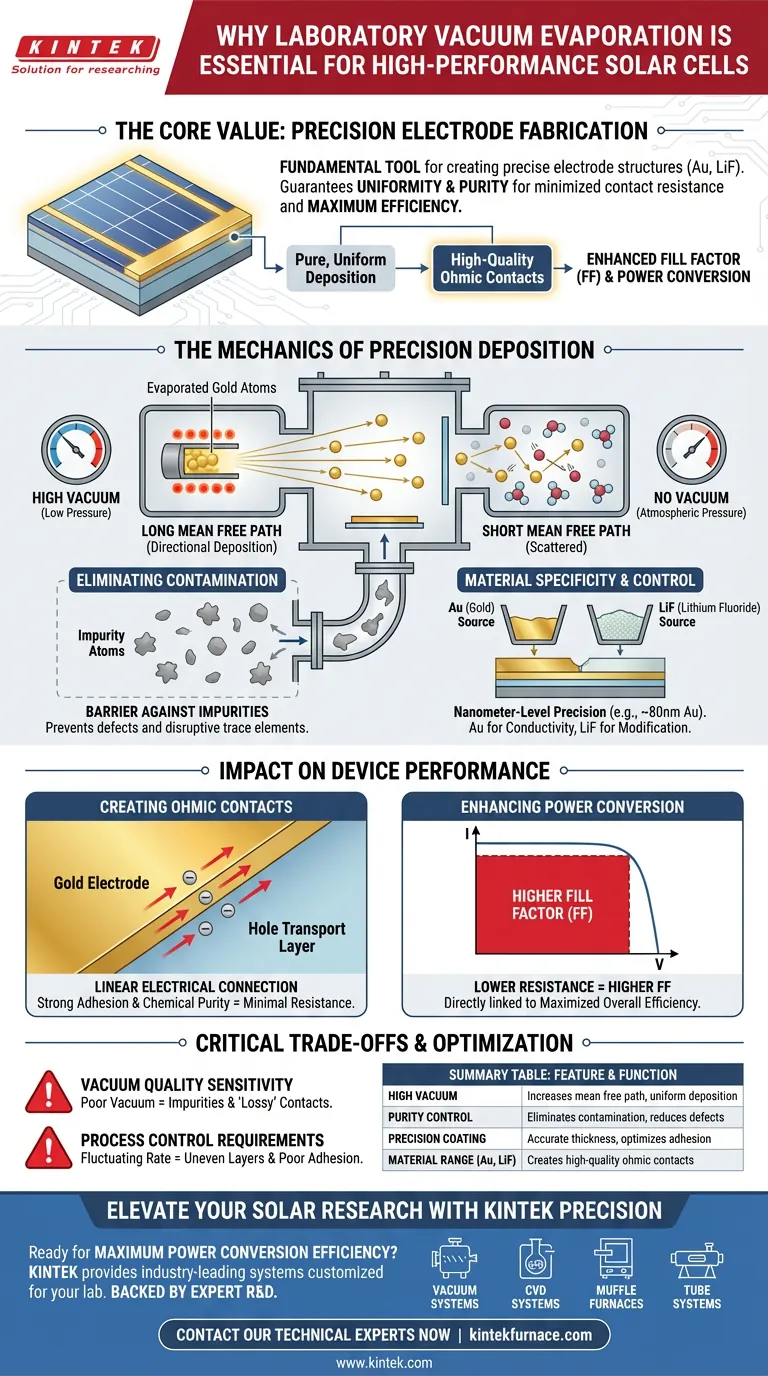

A Mecânica da Deposição de Precisão

Para entender por que este sistema é inegociável, deve-se observar o comportamento físico dos átomos durante o processo de revestimento.

O Papel do Alto Vácuo

O sistema opera criando um ambiente de pressão extremamente baixa. Neste estado, o "caminho livre médio" dos átomos evaporados aumenta significativamente.

Isso significa que os átomos de ouro podem viajar da fonte para a superfície do dispositivo sem colidir com moléculas de gás. Este caminho direcional é crucial para garantir que o eletrodo seja depositado exatamente onde é necessário, sem dispersão.

Eliminando Contaminação

O estado de alto vácuo serve a um duplo propósito: atua como uma barreira contra a contaminação.

Ao remover gases atmosféricos, o sistema impede que átomos de impurezas fiquem presos na camada do eletrodo. Mesmo impurezas vestigiais podem perturbar as propriedades elétricas do material, portanto, essa pureza é essencial para o desempenho.

Especificidade do Material

O sistema é especificamente otimizado para depositar materiais como ouro (Au) e fluoreto de lítio (LiF).

O ouro é selecionado por sua condutividade elétrica superior, enquanto o LiF atua como uma camada de modificação crucial. O processo de evaporação térmica permite que esses materiais distintos sejam estratificados com precisão nanométrica.

Impacto no Desempenho do Dispositivo

O processo de deposição física se traduz diretamente nas métricas elétricas da célula solar.

Criando Contatos Ôhmicos

O objetivo principal do eletrodo é extrair corrente do dispositivo. Para fazer isso de forma eficiente, a interface entre o eletrodo e o semicondutor deve ser um contato ôhmico.

O sistema a vácuo garante que o eletrodo de ouro (geralmente com cerca de 80 nm de espessura) adira perfeitamente à camada transportadora de buracos. Essa forte adesão e pureza química criam uma conexão elétrica linear com resistência mínima.

Aumentando a Conversão de Energia

Minimizar a resistência de contato tem um efeito cascata na saída da célula solar.

Menor resistência leva a um Fator de Preenchimento (FF) mais alto, que é uma medida da "quadratura" da curva de corrente-tensão. Um FF mais alto está matematicamente ligado a uma eficiência geral de conversão de energia mais alta, especialmente em arquiteturas complexas como células solares de tripla junção.

Compreendendo os Trade-offs Críticos

Embora a evaporação a vácuo seja essencial para alto desempenho, ela introduz desafios específicos que devem ser gerenciados.

Sensibilidade à Qualidade do Vácuo

A qualidade do eletrodo depende inteiramente da qualidade do vácuo.

Se a pressão não for suficientemente baixa, o caminho livre médio encurta e as impurezas atuarão como defeitos no eletrodo. Isso resulta em contatos "perdedores" que dissipam energia em vez de extraí-la.

Requisitos de Controle de Processo

Alcançar uma espessura ideal de 80 nm requer controle térmico preciso.

Flutuações na taxa de evaporação podem levar a camadas irregulares. Uma camada irregular pode não fornecer cobertura ou adesão adequadas, comprometendo a estabilidade mecânica do contato.

Otimizando Sua Estratégia de Fabricação

Para garantir que a preparação de sua célula solar produza os melhores resultados, considere como essas variáveis se alinham com seus objetivos específicos.

- Se seu foco principal é maximizar a eficiência: Priorize os níveis de vácuo mais altos possíveis para eliminar impurezas e maximizar o Fator de Preenchimento (FF).

- Se seu foco principal é a estabilidade mecânica: Concentre-se no controle térmico da taxa de evaporação para garantir forte adesão entre o eletrodo de ouro e a camada transportadora de buracos.

O sistema de evaporação a vácuo não é apenas uma ferramenta de revestimento; é a ponte entre matérias-primas e um dispositivo de energia funcional e de alta eficiência.

Tabela Resumo:

| Recurso | Função na Fabricação de Células Solares | Impacto no Desempenho |

|---|---|---|

| Alto Vácuo | Aumenta o caminho livre médio dos átomos | Garante deposição uniforme e direcional |

| Controle de Pureza | Elimina contaminação atmosférica | Reduz defeitos e perdas elétricas |

| Revestimento de Precisão | Espessura precisa (por exemplo, 80nm Au) | Otimiza adesão e condutividade |

| Gama de Materiais | Evaporação térmica de Au e LiF | Cria contatos ôhmicos de alta qualidade |

Eleve Sua Pesquisa Solar com a Precisão KINTEK

Pronto para alcançar a máxima eficiência de conversão de energia? A KINTEK fornece sistemas de vácuo de laboratório líderes na indústria, adaptados para preparação de eletrodos de alto desempenho. Apoiados por P&D e fabricação especializados, oferecemos uma gama abrangente de soluções personalizáveis — incluindo Sistemas a Vácuo, CVD, Mufla e Tubulares — projetados para atender às necessidades exclusivas do seu laboratório.

Maximize seu Fator de Preenchimento e garanta deposição pura e uniforme hoje mesmo. Entre em contato com nossos especialistas técnicos agora para encontrar o forno de alta temperatura ou sistema a vácuo perfeito para sua pesquisa.

Guia Visual

Referências

- Hang Hu, Ulrich W. Paetzold. Triple-junction perovskite–perovskite–silicon solar cells with power conversion efficiency of 24.4%. DOI: 10.1039/d3ee03687a

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Sistema de Máquina MPCVD Reator Ressonador de campânula para laboratório e crescimento de diamante

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

As pessoas também perguntam

- Como oALD de Li2CO3 contribui para o desempenho de filmes finos de NMC? Restaure a Capacidade da Bateria com Precisão

- Qual é o propósito de aquecer a mistura de nitrato de níquel e biomassa a 150°C? Alcançar Dispersão Superior do Catalisador

- Qual é a necessidade de um forno de secagem a vácuo de laboratório para pós fotocatalíticos? Proteja a integridade do seu material

- Qual é o propósito do tratamento de pós ADSC com hidrogênio? Purifique seu material para uma condutividade superior

- Por que o nível de vácuo base de um sistema de magnetron co-sputtering é crítico para filmes finos de liga Ru50Mo50(0001)?

- Qual efeito uma placa de aquecimento de laboratório tem nas heterostructures de materiais 2D? Melhorando a Qualidade da Ligação Intercamadas

- Como as prensas de comprimidos de laboratório garantem o desempenho em protótipos de baterias de iodo? Otimize o Contato Interfacial Hoje

- Qual é a função de um forno de secagem forçada na conversão de revestimentos SiOC? Garanta a remoção impecável de solventes