A principal função de um forno de secagem forçada na conversão de revestimentos SiOC é facilitar a evaporação controlada e constante de solventes. Ao manter uma temperatura constante (tipicamente 80 °C) com circulação ativa de ar quente, o forno remove misturas voláteis como butanol e xileno sem induzir choque térmico. Isso cria um estado precursor estável, essencial para uma ceramição bem-sucedida.

Ponto Principal Esta fase de pré-secagem não serve apenas para remover o líquido; é um processo de estabilização estrutural. Previne a formação de uma "pele" superficial que retém vapores, eliminando assim defeitos como bolhas e furos para garantir um revestimento denso e uniforme antes do tratamento em alta temperatura.

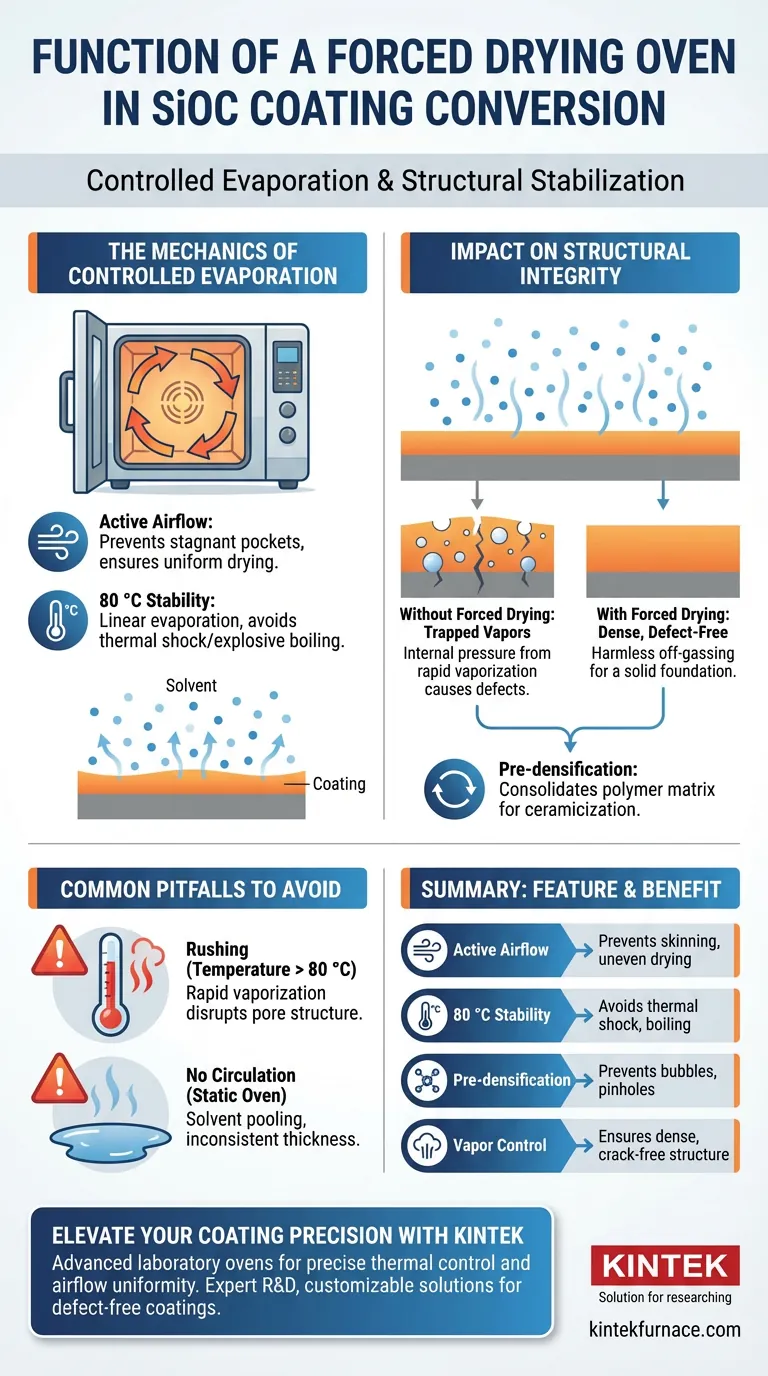

A Mecânica da Evaporação Controlada

Para entender a necessidade desse equipamento, é preciso analisar como os solventes se comportam na matriz do revestimento durante a transição do estado líquido para o sólido.

Regulando Temperatura e Fluxo de Ar

O aspecto "forçado" do forno cria um ambiente dinâmico onde o ar quente é continuamente circulado.

Isso evita a formação de bolsões de ar estagnado ou gradientes de temperatura que poderiam levar a uma secagem irregular.

Ao manter o ambiente a moderados 80 °C, o sistema garante que os solventes evaporem a uma taxa linear, em vez de ferver explosivamente.

Prevenindo a Formação de Pele Superficial

Um modo de falha comum na conversão de revestimentos é a "formação de pele", onde a superfície seca e endurece enquanto o interior permanece líquido.

A circulação forçada de ar garante que o gradiente de concentração de solvente seja gerenciado de forma eficaz, mantendo a superfície porosa o suficiente para que os solventes internos escapem.

Isso impede que a camada externa se feche prematuramente, o que é crucial para manter a integridade geométrica do revestimento.

Impacto na Integridade Estrutural

A qualidade do material cerâmico final é em grande parte ditada pela eficácia com que o revestimento precursor é consolidado durante esta fase de baixa temperatura.

Eliminando Vapores Presos

Se solventes como butanol e xileno não forem removidos suavemente, eles permanecem presos na rede polimérica.

Quando o material é posteriormente submetido a temperaturas mais altas, esses bolsões presos vaporizam rapidamente, criando pressão interna.

A etapa de secagem forçada mitiga isso, permitindo que esses voláteis escapem inofensivamente, prevenindo a formação de bolhas ou furos estourados.

Preparando para a Ceramição em Alta Temperatura

O objetivo final do processo é preparar o revestimento SiOC para tratamento térmico acima de 450 °C.

O forno de secagem estabelece uma base estrutural densa e livre de defeitos.

Sem essa pré-densificação, a rigorosa expansão e contração térmica da fase de ceramição provavelmente causariam rachaduras ou delaminação do revestimento.

Armadilhas Comuns a Evitar

Embora o conceito de secagem seja simples, a execução requer precisão. Compreender as compensações nesta etapa é vital para o controle do processo.

O Risco de Apressar

Tentar acelerar esta etapa aumentando significativamente a temperatura acima de 80 °C é um erro comum.

Temperaturas mais altas podem remover o solvente mais rapidamente, mas aumentam o risco de vaporização rápida, o que perturba a estrutura porosa do revestimento.

A Necessidade de Circulação

Depender de um forno estático (sem ar forçado) geralmente leva ao "acúmulo de solvente" na atmosfera ao redor da amostra.

Isso cria alta umidade local de vapores de solvente, retardando o processo de secagem de forma imprevisível e levando a uma espessura de revestimento inconsistente.

Otimizando Seu Processo de Conversão

Os parâmetros específicos que você escolher devem estar alinhados com as métricas de qualidade críticas de sua aplicação final.

- Se seu foco principal é Estética da Superfície: Priorize a consistência do fluxo de ar para evitar a formação de pele; a secagem irregular é a principal causa de irregularidades visíveis na superfície.

- Se seu foco principal é Densidade Estrutural: Garanta que a duração da secagem seja suficiente para remover *todos* os vestígios de solvente antes de passar para a fase de >450 °C para evitar a formação de vazios internos.

O forno de secagem forçada atua como o guardião da qualidade, garantindo que o precursor químico seja fisicamente estável o suficiente para suportar o estresse térmico de se tornar uma cerâmica.

Tabela Resumo:

| Característica | Função na Conversão SiOC | Benefício para a Qualidade do Revestimento |

|---|---|---|

| Fluxo de Ar Ativo | Elimina bolsões de solvente estagnado | Previne a formação de pele superficial e secagem irregular |

| Estabilidade de 80 °C | Evaporação linear de butanol/xileno | Evita choque térmico e ebulição explosiva |

| Pré-densificação | Consolida a matriz polimérica | Previne bolhas e furos na fase cerâmica |

| Controle de Vapor | Facilita a liberação inofensiva de gases | Garante uma base estrutural densa e sem rachaduras |

Eleve a Precisão do Seu Revestimento com a KINTEK

Não deixe que solventes voláteis comprometam a integridade do seu material. Os fornos de laboratório avançados e sistemas de alta temperatura da KINTEK são projetados para fornecer o controle térmico preciso e a uniformidade do fluxo de ar necessários para as fases críticas de conversão SiOC e ceramição.

Por que fazer parceria com a KINTEK?

- P&D e Fabricação Especializados: Nossos sistemas são construídos para consistência e durabilidade a longo prazo.

- Soluções Personalizáveis: De fornos de secagem a ar forçado a fornos a vácuo, CVD e tubulares, adaptamos equipamentos às suas especificações exclusivas de laboratório.

- Resultados Comprovados: Ajudamos pesquisadores e fabricantes a obter revestimentos densos e livres de defeitos por meio de tecnologia superior de tratamento térmico.

Pronto para otimizar seus processos térmicos? Entre em contato com a KINTEK hoje mesmo para uma consulta e deixe nossos especialistas ajudarem você a selecionar o forno perfeito para suas necessidades.

Guia Visual

Referências

- Ravi Arukula, Xiaoning Qi. Corrosion resistant coating fabrication through synergies between SiOC conversion and iron oxidation at high temperatures. DOI: 10.1038/s41529-025-00584-9

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de mufla 1200℃ para laboratório

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno rotativo elétrico de pirólise Máquina pequena de calcinação de forno rotativo

As pessoas também perguntam

- Como um design de sucção simétrica melhora o tratamento térmico de arame de aço? Alcance Fluxo de Sal Uniforme e Qualidade de Sorbita

- Por que um forno de laboratório é usado para tratamento a temperatura constante de celadon? Garanta a precisão máxima de medição

- Quais são os benefícios de aplicar tratamento térmico de envelhecimento artificial secundário a peças de liga de alumínio? Aumentar a Tensão de Escoamento

- Como um autoclave auxilia na modificação de carbono biológico com óxido de cobalto? Desbloqueie Nano-Compósitos de Alto Desempenho

- Por que um forno a vácuo é preferido para secar eletrodos modificados com MXeno? Otimize o Sucesso Eletroquímico do Seu Laboratório

- Que ambiente crítico um forno de alta temperatura fornece para o aço H13? Dominando a Homogeneização Microestrutural

- Quais funções a glicose desempenha na síntese de peneiras de íons de lítio? Aprimorando a Redução Carbotérmica para a Pureza de LiMnO2

- Como um sistema de deposição de alto vácuo garante a qualidade do filme fino? Pureza através de bombeamento avançado