Um forno de resistência a alta temperatura estabelece um ambiente térmico precisamente controlado. Ele cria uma configuração de temperatura constante, especificamente em torno de 1250°C, que é mantida por durações estendidas de 5 a 15 horas. Essa estabilidade fornece as condições cinéticas essenciais necessárias para alterar a microestrutura interna do aço H13.

O forno atua como um catalisador para a mudança microestrutural, mantendo um ambiente estável e de alta energia. Essa exposição térmica específica é fundamental para dissolver carbonitretos instáveis e refinar a composição do aço para um desempenho ideal.

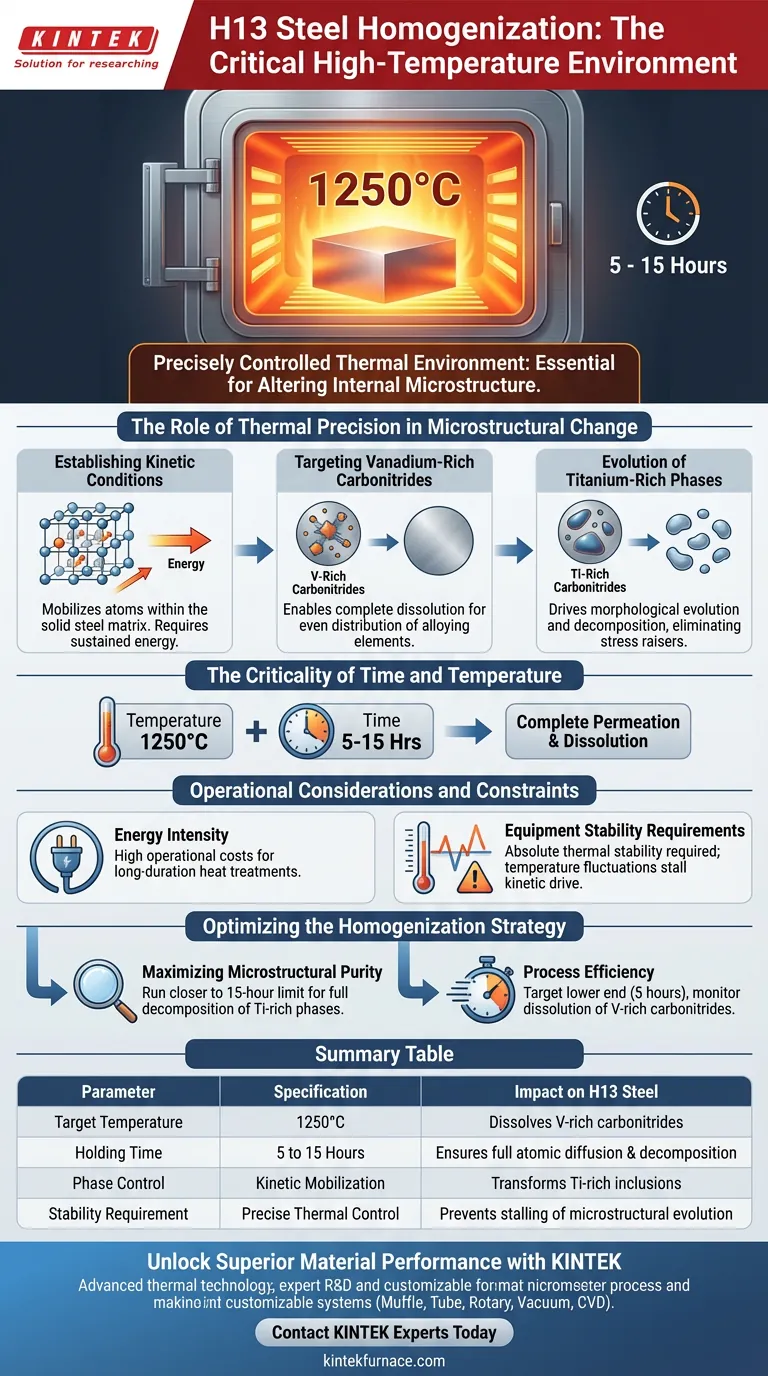

O Papel da Precisão Térmica na Mudança Microestrutural

Para entender por que esse ambiente é crítico, é preciso olhar além do simples aquecimento. O forno fornece o estado de energia específico necessário para manipular a química complexa do aço H13.

Estabelecendo Condições Cinéticas

A homogeneização é um processo controlado por difusão que não ocorre instantaneamente.

O forno fornece as condições cinéticas necessárias para mobilizar átomos dentro da matriz sólida de aço. Sem essa entrada de energia sustentada, as mudanças químicas necessárias para a homogeneização simplesmente não ocorreriam.

Visando Carbonitretos Ricos em Vanádio

O aço H13 frequentemente contém fases instáveis que podem comprometer suas propriedades mecânicas.

O ambiente constante de alta temperatura permite a dissolução completa de carbonitretos ricos em vanádio. Ao dissolver esses precipitados, o forno garante que os elementos de liga sejam distribuídos uniformemente por toda a matriz de aço.

Evolução de Fases Ricas em Titânio

Inclusões ricas em titânio são notoriamente difíceis de gerenciar no processamento de aço.

O ambiente do forno impulsiona a evolução morfológica e a decomposição desses carbonitretos ricos em titânio. Essa transformação é essencial para eliminar concentradores de tensão e melhorar a qualidade geral do material.

A Criticidade do Tempo e da Temperatura

A temperatura por si só é insuficiente; a duração da exposição é igualmente vital.

O forno mantém o ponto de ajuste de 1250°C por 5 a 15 horas. Essa janela estendida garante que os processos de dissolução e decomposição tenham tempo suficiente para permear toda a seção transversal do aço.

Considerações Operacionais e Restrições

Embora o forno de resistência a alta temperatura seja essencial para este processo, existem compromissos inerentes que devem ser gerenciados.

Intensidade Energética

Manter 1250°C por até 15 horas requer uma entrada de energia significativa.

Os operadores devem equilibrar a necessidade de homogeneização completa contra os altos custos operacionais associados a tratamentos térmicos de longa duração.

Requisitos de Estabilidade do Equipamento

O processo exige estabilidade térmica absoluta.

Se o forno flutuar significativamente abaixo da temperatura alvo, a unidade cinética pode parar. Isso pode resultar na dissolução incompleta dos carbonitretos, tornando o tratamento ineficaz.

Otimizando a Estratégia de Homogeneização

Obter os melhores resultados com aço H13 requer a adaptação dos parâmetros do forno às suas necessidades específicas de material.

- Se o seu foco principal é maximizar a pureza microestrutural: Garanta que o processo seja executado mais próximo do limite superior de 15 horas para garantir a decomposição completa de fases ricas em titânio teimosas.

- Se o seu foco principal é a eficiência do processo: Mire na extremidade inferior do espectro de tempo (5 horas), monitorando rigorosamente a dissolução completa dos carbonitretos mais instáveis ricos em vanádio.

O controle térmico preciso é a chave inegociável para desbloquear todo o potencial estrutural do aço H13.

Tabela Resumo:

| Parâmetro | Especificação | Impacto no Aço H13 |

|---|---|---|

| Temperatura Alvo | 1250°C | Dissolve carbonitretos ricos em vanádio |

| Tempo de Permanência | 5 a 15 Horas | Garante difusão atômica completa e decomposição |

| Controle de Fase | Mobilização Cinética | Transforma inclusões ricas em titânio |

| Requisito de Estabilidade | Controle Térmico Preciso | Previne a parada da evolução microestrutural |

Desbloqueie Desempenho Superior do Material com KINTEK

A precisão é o fator inegociável na homogeneização do aço H13. A KINTEK fornece a tecnologia térmica avançada necessária para alcançar a pureza microestrutural perfeita. Apoiados por P&D especializado e fabricação de classe mundial, oferecemos uma gama abrangente de sistemas Muffle, Tubo, Rotativo, a Vácuo e CVD, todos totalmente personalizáveis para atender às suas necessidades específicas de laboratório ou industriais de alta temperatura.

Nossos fornos garantem a estabilidade absoluta necessária para tratamentos térmicos de longa duração, ajudando você a reduzir o desperdício de energia enquanto maximiza a qualidade do material. Pronto para otimizar seu processo de tratamento térmico?

Contate os Especialistas da KINTEK Hoje

Guia Visual

Referências

- Xiaolin Sun, Shuo Zhao. Effects of Ti and N Contents on the Characteristic Evolution and Thermal Stability of MC Carbonitrides Holding at 1250 °C in H13 Die Steel. DOI: 10.3390/met14030317

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno de mufla para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de laboratório com elevação inferior

- Forno de atmosfera inerte de azoto controlado de 1200℃.

As pessoas também perguntam

- Como posso melhorar o desempenho da minha bomba de vácuo? Otimize Seu Sistema para Vácuo Mais Profundo e Bombeamento Mais Rápido

- Por que um sistema de purga com nitrogênio (N2) é necessário para a torrefação de biomassa? Previne a Combustão e Maximiza o Rendimento de Biochar

- Como as estruturas de câmara de combustão horizontal melhoram a retortagem de xisto betuminoso? Domine o controle térmico preciso

- Por que o controle de alta precisão das razões de fluxo de argônio (Ar) e nitrogênio (N2) é crítico na fabricação de revestimentos CrSiN-Y?

- Como os estados de superfície afetam a morfologia dos cristais de carbonato de lítio? Controle da Nucleação para Forma Superior de Partículas

- Como um forno de laboratório contribui para o tratamento hidrotérmico de aerogéis de grafeno? Domine a Síntese de Alta Resistência

- Por que 800 °C são necessários para a fosforização de Ln-MoP@C? Desbloqueie a Engenharia Superior de Catalisadores

- Por que é necessário um forno de secagem por explosão elétrica para a análise de microestrutura de CRP? Garanta a precisão dos dados com a secagem adequada