Um sistema de purga com nitrogênio (N2) é a principal defesa contra a combustão e a perda de produto. É estritamente necessário para deslocar o oxigênio dentro do equipamento de tratamento térmico antes do início do processo e continuamente durante a fase de resfriamento. Ao manter essa atmosfera inerte, o sistema impede que a biomassa pegue fogo, garantindo que ela passe por uma degradação térmica controlada em vez de queimar em cinzas.

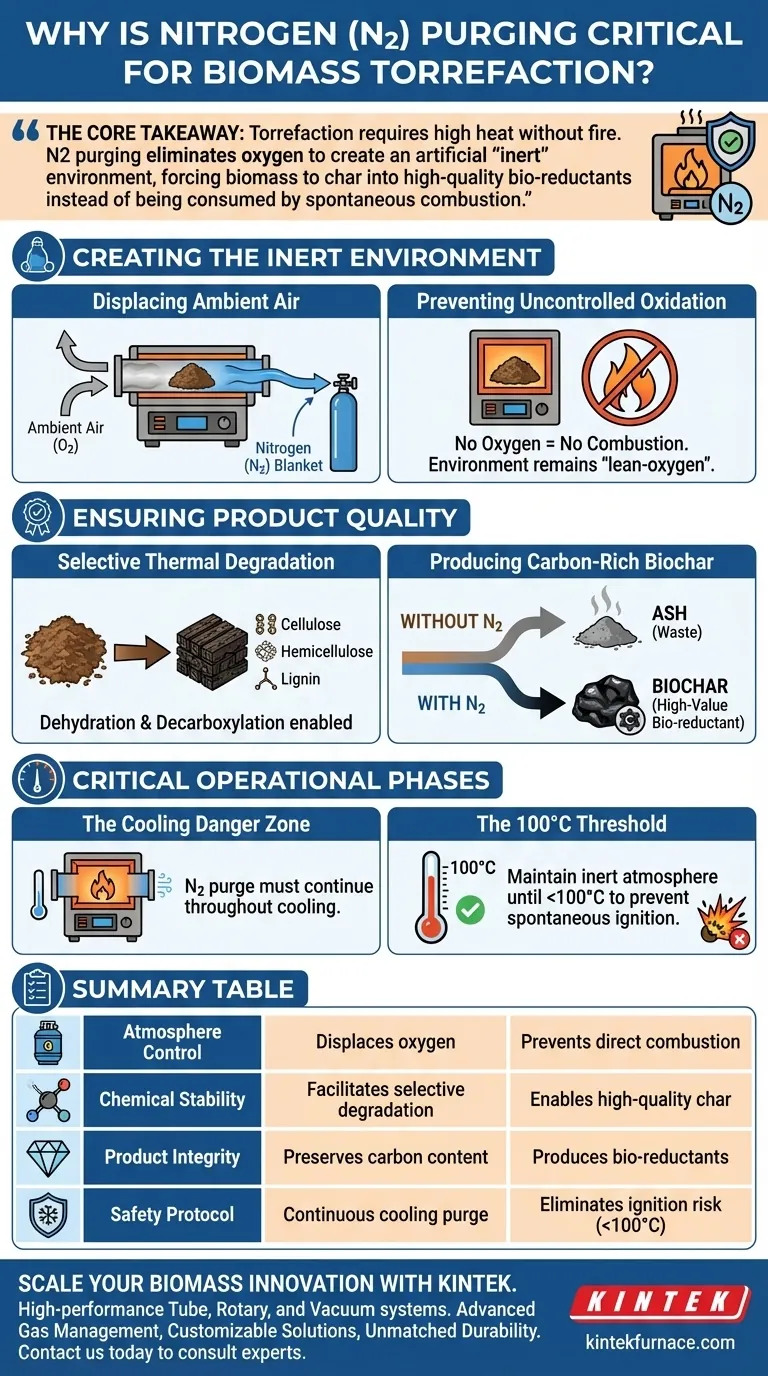

O Ponto Principal A torrefação requer calor elevado sem fogo. A purga com nitrogênio elimina o oxigênio para criar um ambiente "inerte" artificial, forçando a biomassa a carbonizar em bioredundantes de alta qualidade em vez de ser consumida pela combustão espontânea.

Criando o Ambiente Inerte

Deslocando o Ar Ambiente

Antes que o processo de torrefação possa começar, o equipamento de tratamento térmico é naturalmente preenchido com ar ambiente, que contém oxigênio.

O sistema de purga com nitrogênio é introduzido especificamente para deslocar esse ar. Isso cria um "cobertor" ao redor da biomassa, removendo o oxidante necessário para o fogo.

Prevenindo a Oxidação Descontrolada

A biomassa é altamente inflamável quando submetida às altas temperaturas necessárias para a torrefação.

Sem um ambiente com deficiência de oxigênio, o calor desencadearia a combustão direta. O nitrogênio garante que o ambiente permaneça com "baixo teor de oxigênio" ou livre de oxigênio, impedindo que o material simplesmente queime.

Garantindo a Qualidade do Produto

Degradação Térmica Seletiva

O objetivo da torrefação não é queimar o material, mas alterá-lo quimicamente.

O nitrogênio permite a degradação térmica seletiva de componentes específicos da biomassa: celulose, hemicelulose e lignina. Isso ocorre por desidratação e descarboxilação, processos que requerem calor, mas não podem funcionar corretamente na presença de oxigênio.

Produzindo Biochar Rico em Carbono

Se o oxigênio estiver presente, o carbono reage com ele para formar cinzas e gases.

Ao excluir o oxigênio, a atmosfera de nitrogênio preserva o teor de carbono dentro do material sólido. Isso garante a produção de produtos sólidos carbonizados de alta qualidade (bioredundantes) em vez de cinzas residuais.

Fases Operacionais Críticas

A Zona de Perigo do Resfriamento

O risco de incêndio não termina quando o ciclo de aquecimento termina.

A referência principal afirma explicitamente que a purga com nitrogênio deve continuar durante toda a fase de resfriamento. A biomassa permanece quente o suficiente para inflamar se exposta repentinamente a ar fresco durante esse período.

O Limite de 100°C

O sistema deve manter a atmosfera inerte até que a temperatura do equipamento e do material caia abaixo de 100°C.

Interromper o fluxo de nitrogênio antes de atingir essa temperatura cria um risco imediato de combustão espontânea, potencialmente destruindo o lote que você acabou de processar.

Compreendendo os Compromissos

Custos de Consumo vs. Valor do Produto

O uso de um sistema de nitrogênio introduz um custo operacional contínuo para o fornecimento de gás.

No entanto, esse custo é inevitável; sem ele, o rendimento cai significativamente à medida que a biomassa valiosa se transforma em cinzas. A despesa do gás é uma contrapartida para o alto rendimento do produto carbonizado final.

Complexidade do Processo

A implementação deste sistema requer controle preciso do fluxo de gás e da vedação do equipamento.

Você deve garantir que o forno ou tubo esteja bem vedado para manter a atmosfera. Vazamentos que permitem a entrada de oxigênio degradarão a qualidade do biochar, independentemente de quanto nitrogênio seja bombeado.

Fazendo a Escolha Certa para o Seu Objetivo

Para otimizar seu processo de torrefação, alinhe sua estratégia de purga com seus objetivos específicos:

- Se o seu foco principal é a segurança: Automatize rigorosamente o ciclo de purga para continuar até que a temperatura interna esteja estritamente abaixo de 100°C para evitar incêndios posteriores.

- Se o seu foco principal é a qualidade do produto: Monitore o ponto de orvalho e a pureza do suprimento de nitrogênio para garantir uma desidratação eficiente e a máxima preservação da estrutura do carbono.

O gerenciamento adequado do nitrogênio é o fator mais crítico na conversão de biomassa bruta em um combustível industrial de alto valor.

Tabela Resumo:

| Recurso | Papel da Purga com Nitrogênio | Benefício para a Torrefação |

|---|---|---|

| Controle de Atmosfera | Desloca oxigênio e ar ambiente | Previne combustão direta e perda de material |

| Estabilidade Química | Facilita desidratação/descarboxilação | Permite a degradação seletiva de lignina e celulose |

| Integridade do Produto | Preserva o teor de carbono | Produz bioredundantes de alto valor em vez de cinzas |

| Protocolo de Segurança | Purga contínua de resfriamento (<100°C) | Elimina o risco de ignição espontânea durante a descarga |

Expanda sua Inovação em Biomassa com a KINTEK

Não deixe que a perda de produto relacionada ao oxigênio comprometa seus rendimentos de torrefação. A KINTEK fornece sistemas de Tubo, Rotativo e a Vácuo de alto desempenho e engenharia de precisão, projetados especificamente para processos térmicos sensíveis como a produção de biochar.

Nosso equipamento oferece:

- Gerenciamento Avançado de Gases: Sistemas integrados de purga de N2 para deslocamento hermético de oxigênio.

- Soluções Personalizáveis: Designs apoiados por P&D, adaptados aos seus requisitos específicos de temperatura e atmosfera.

- Durabilidade Inigualável: Fabricação de grau industrial para suportar ciclos rigorosos de aquecimento e resfriamento.

Pronto para otimizar seu laboratório ou instalação de produção? Entre em contato conosco hoje para consultar nossos especialistas sobre o forno de alta temperatura ideal para suas necessidades.

Guia Visual

Referências

- Richard Deutsch, Gernot Krammer. Characteristics of High-Temperature Torrefied Wood Pellets for Use in a Blast Furnace Injection System. DOI: 10.3390/en18030458

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno com atmosfera inerte controlada de azoto e hidrogénio

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

As pessoas também perguntam

- Por que a adsorção de dioxinas é mais eficaz usando nanotubos de carbono (CNTs)? Eficiência 3x Superior Explicada

- Por que o controle preciso da temperatura é necessário para secar matérias-primas de caroço de ameixa? Melhora a qualidade e a moagem do biocarvão

- Por que a zona de pré-aquecimento de um forno de viga móvel é crítica para placas revestidas de Titânio/Aço? Minimizar o estresse térmico

- Por que um forno de secagem a vácuo é necessário para processar soluções de MXeno e nanoestruturas de NPC@MoS2? Benefícios-chave revelados

- Que tipo de forno foi escolhido para o recozimento de materiais à base de silício e quais foram os requisitos principais? Descubra a Solução Ideal para Tratamento Térmico de Precisão

- Qual é o propósito de usar um forno de recozimento contínuo? Otimizar a Normalização e o Desempenho do Aço Silício

- Quais são as vantagens do processo de síntese por molde para a preparação de seleneto de zinco (ZnSe)?

- Qual é o propósito da pré-cozimento de substratos de safira? Domine a Planicidade Atômica para o Crescimento Superior de Filmes Finos