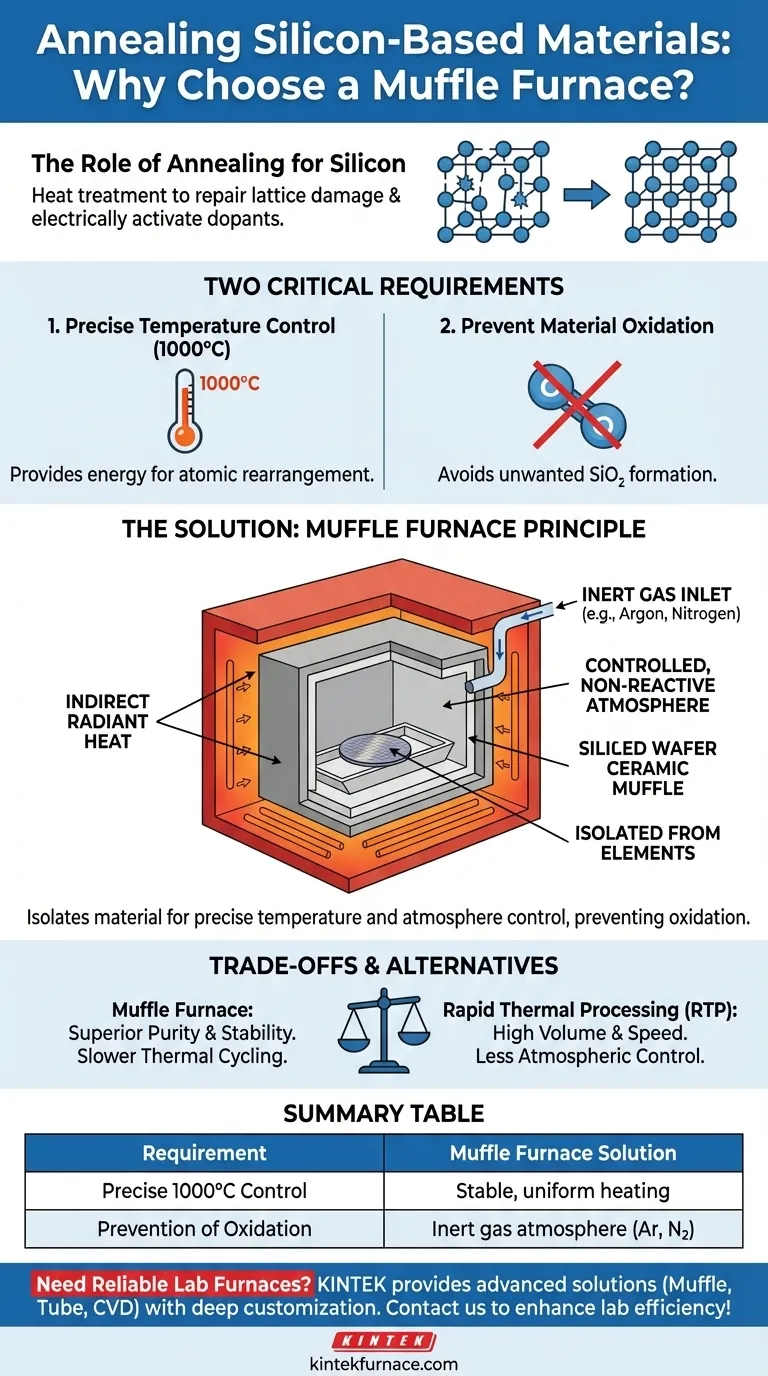

Para o recozimento de materiais à base de silício, foi selecionado um forno mufla. Essa escolha foi impulsionada por dois requisitos operacionais críticos: a capacidade de manter uma temperatura precisa e estável em torno de 1000°C e a necessidade de evitar que o material se oxide durante esse processo de alta temperatura.

O desafio central no tratamento térmico do silício não é apenas atingir uma alta temperatura, mas fazê-lo em um ambiente limpo e não reativo. Um forno mufla é escolhido porque isola o material dos elementos de aquecimento, permitindo controle preciso tanto da temperatura quanto da atmosfera circundante para evitar reações químicas indesejadas.

O Papel do Recozimento para o Silício

Recozimento é um processo fundamental de tratamento térmico usado para alterar a microestrutura de um material, mudando assim suas propriedades mecânicas ou elétricas.

O que é Recozimento?

Em sua essência, o recozimento envolve aquecer um material a uma temperatura específica, mantê-lo ali por um período e, em seguida, resfriá-lo de maneira controlada. Este processo permite que a estrutura atômica interna do material se reorganize, aliviando tensões internas e reparando defeitos microscópicos.

Por que Recozer Silício?

Na fabricação de semicondutores, os wafers de silício passam por processos como implantação iônica que danificam sua estrutura cristalina. O recozimento é fundamental para reparar esse dano na rede e "ativar" eletricamente os átomos dopantes implantados, o que é essencial para criar transistores e circuitos integrados funcionais.

Desvendando os Requisitos Centrais

O sucesso do recozimento de silício depende do cumprimento de duas condições inegociáveis.

Requisito 1: Controle de Temperatura Preciso a 1000°C

Uma temperatura de aproximadamente 1000°C fornece energia térmica suficiente para permitir que os átomos de silício e os dopantes na rede cristalina se movam e se assentem em posições mais estáveis e ordenadas.

Se a temperatura for muito baixa, a difusão atômica é insuficiente e o processo de recozimento é ineficaz. Se for muito alta ou instável, pode causar defeitos ou danificar as estruturas delicadas já fabricadas no wafer.

Requisito 2: Prevenção da Oxidação do Material

O silício reage prontamente com o oxigênio em altas temperaturas para formar uma camada de dióxido de silício (SiO₂).

Embora uma camada de SiO₂ controlada e de alta qualidade seja um componente fundamental na microeletrônica (atuando como isolante), a oxidação descontrolada durante o recozimento é prejudicial. Ela contamina o material, altera suas propriedades elétricas de forma imprevisível e arruína o desempenho do dispositivo.

Por Que um Forno Mufla é a Solução

Um forno mufla é projetado especificamente para atender aos requisitos duplos de controle de temperatura e pureza da atmosfera.

O Princípio do Isolamento

A característica definidora de um forno mufla é sua câmara interna, ou "mufla", que é um recipiente separado e selado que contém o material a ser tratado. Os elementos de aquecimento estão localizados fora desta mufla.

Este design é análogo a colocar comida em uma panela de cerâmica selada e depois colocar essa panela dentro de um forno maior. O calor irradia através das paredes da panela para cozinhar a comida sem expô-la ao ambiente direto do forno.

Permitindo o Controle da Atmosfera

Como o silício está isolado dentro da mufla, a atmosfera interna pode ser rigorosamente controlada. O ar padrão pode ser bombeado para fora e substituído por um gás inerte de alta pureza, como argônio ou nitrogênio.

Esta atmosfera inerte não possui o oxigênio necessário para a oxidação, protegendo efetivamente o material de silício mesmo em temperaturas extremas.

Garantindo a Uniformidade da Temperatura

O método de aquecimento indireto de um forno mufla promove excelente estabilidade e uniformidade de temperatura em toda a câmara. O calor radiante dos elementos circundantes aquece as paredes da mufla uniformemente, garantindo que cada parte do material de silício experimente as mesmas condições térmicas, o que é vital para resultados consistentes.

Compreendendo as Compensações

Embora eficaz, o forno mufla não está isento de considerações operacionais.

Ciclos Térmicos Mais Lentos

Como o calor deve ser transferido indiretamente através das paredes da mufla, esses fornos geralmente têm taxas de aquecimento (subida) e resfriamento mais lentas em comparação com sistemas com aquecimento direto.

Limites Potenciais de Vazão (Throughput)

Fornos mufla são frequentemente usados para processamento em lote. Para fabricação de alto volume, tecnologias alternativas como Processamento Térmico Rápido (RTP) podem ser favorecidas por seus tempos de ciclo muito mais rápidos, embora apresentem diferentes desafios de controle.

Preocupações com Material e Pureza

Em aplicações de pureza ultra-alta, o material da própria mufla (tipicamente uma cerâmica) deve ser escolhido cuidadosamente para evitar qualquer desgaseificação ou liberação de partículas que possam contaminar o wafer de silício em altas temperaturas.

Fazendo a Escolha Certa para o Seu Processo

Selecionar o método de tratamento térmico apropriado exige alinhar a tecnologia com seu objetivo principal.

- Se seu foco principal for estabilidade do processo e pureza para pesquisa ou produção especializada: Um forno mufla é uma excelente escolha por seu controle atmosférico superior e uniformidade de temperatura.

- Se seu foco principal for vazão e velocidade de alto volume: Investigue sistemas de Processamento Térmico Rápido (RTP), que usam lâmpadas de alta intensidade para ciclos de aquecimento extremamente rápidos medidos em segundos, em vez de horas.

Em última análise, a seleção do forno correto é um resultado direto da compreensão das sensibilidades do seu material e dos objetivos específicos do seu processo em relação à pureza, velocidade e escala.

Tabela de Resumo:

| Requisito | Solução Fornecida pelo Forno Mufla |

|---|---|

| Controle de Temperatura Preciso a 1000°C | Garante aquecimento estável e uniforme para rearranjo atômico eficaz e reparo de defeitos no silício. |

| Prevenção da Oxidação do Material | Utiliza atmosferas de gás inerte (por exemplo, argônio, nitrogênio) para isolar o silício e evitar a formação indesejada de SiO₂. |

Precisa de um forno confiável para o seu recozimento de silício ou outros processos de alta temperatura? Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas como Fornos Mufla, Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente aos seus requisitos experimentais exclusivos de pureza, controle de temperatura e escalabilidade. Entre em contato conosco hoje para aumentar a eficiência do seu laboratório e alcançar resultados consistentes!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Quais metais não podem ser aquecidos por indução? Compreendendo a Adequação do Material para um Aquecimento Eficiente

- Quais condições ambientais são críticas para a ceramição de SiOC? Domine a Oxidação Precisa e o Controle Térmico

- Como um forno mufla de laboratório facilita o processo de carbonização da biomassa? Obtenha Produção Precisa de Biochar

- Quais substâncias são proibidas de serem introduzidas na câmara do forno? Prevenir Falha Catastrófica

- Qual é o papel fundamental de um forno mufla no pré-tratamento de lodo de boro e szaibelyita? Desbloqueie Maior Eficiência de Processo