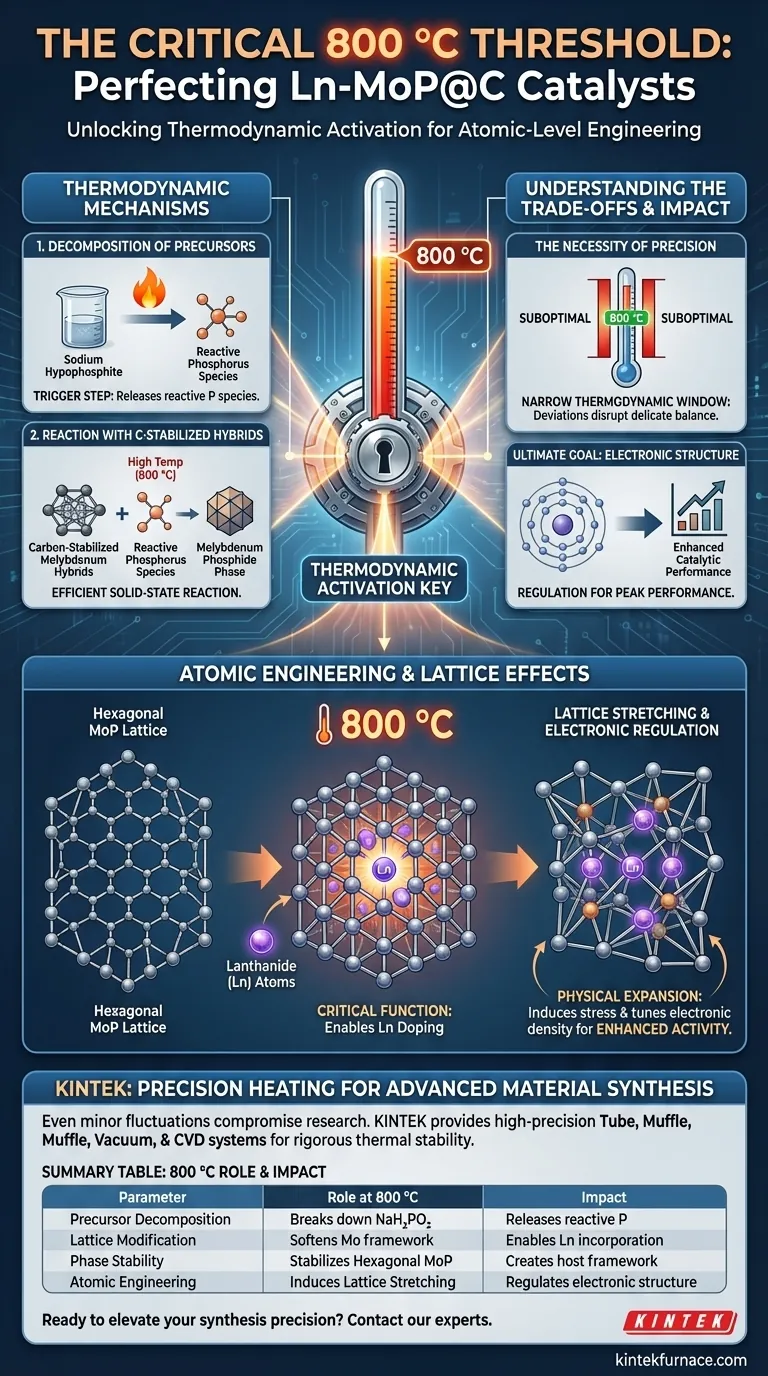

A temperatura específica de 800 °C é crítica porque cria o ambiente termodinâmico preciso necessário para decompor a fonte de fósforo (hipofosfito de sódio) e impulsionar sua reação com materiais de molibdênio estabilizados por carbono. Essa energia térmica é essencial para forçar os átomos de lantânio na rede hexagonal de fosfeto de molibdênio (MoP), um processo que modifica a estrutura atômica do material para aprimorar a atividade catalítica.

O limiar de 800 °C atua como uma chave de ativação termodinâmica, liberando simultaneamente o fósforo reativo e amolecendo a rede de molibdênio para aceitar dopantes de lantânio. Esse tratamento térmico preciso engenha a estrutura eletrônica do catalisador no nível atômico.

Os Mecanismos Termodinâmicos da Fosforização

Decomposição de Precursores

A 800 °C, o forno tubular fornece energia suficiente para decompor completamente o hipofosfito de sódio. Essa decomposição é a etapa de gatilho, liberando as espécies de fósforo reativo necessárias para as transformações químicas subsequentes. Sem atingir essa temperatura, o suprimento de fósforo seria insuficiente ou cineticamente limitado.

Reação com Híbridos Estabilizados por Carbono

As espécies de fósforo geradas não agem isoladamente; elas reagem com materiais híbridos de molibdênio estabilizados por carbono. A alta temperatura garante que essa reação de estado sólido ocorra eficientemente, convertendo os precursores na fase desejada de fosfeto de molibdênio.

Engenharia Atômica e Efeitos de Rede

Incorporação de Lantânio

A função mais crítica do ambiente de 800 °C é permitir a dopagem bem-sucedida do material. Ela força os átomos de lantânio (Ln) a se integrarem à estrutura cristalina do fosfeto de molibdênio. Isso não é um revestimento superficial, mas uma modificação intrínseca da composição do material.

Formação de MoP Hexagonal

A fase específica formada nessas condições é a rede hexagonal de MoP. A energia térmica ajuda a estabilizar essa geometria cristalina específica, que serve como a estrutura hospedeira para os dopantes de lantânio.

Alongamento da Rede

Quando os átomos de lantânio são incorporados à rede hexagonal de MoP nessa temperatura, eles induzem estresse físico na estrutura cristalina. Isso resulta em alongamento da rede, uma expansão física ou distorção das ligações atômicas. Essa deformação estrutural é uma característica chave do catalisador sintetizado.

Compreendendo os Compromissos

A Necessidade de Precisão

O requisito de exatamente 800 °C implica uma janela termodinâmica estreita para a síntese ideal. Desviar dessa temperatura perturba o delicado equilíbrio necessário para a decomposição simultânea de precursores e dopagem da rede.

Impacto na Estrutura Eletrônica

O objetivo final do tratamento em alta temperatura é a regulação eletrônica. O alongamento da rede causado pelo tratamento de 800 °C altera a densidade eletrônica e a estrutura de bandas do material. Essa sintonia é o que leva ao desempenho aprimorado; não atingir a temperatura correta resultaria em um material com propriedades eletrônicas subótimas e menor eficiência catalítica.

Fazendo a Escolha Certa para Seu Objetivo

Para garantir a síntese bem-sucedida de catalisadores Ln-MoP@C, aplique as seguintes diretrizes:

- Se seu foco principal é Integridade Estrutural: Mantenha o forno estritamente a 800 °C para garantir a formação da fase hexagonal de MoP e a decomposição correta do hipofosfito de sódio.

- Se seu foco principal é Desempenho Catalítico: Reconheça que o tratamento de 800 °C é necessário para induzir o alongamento da rede, que regula diretamente a estrutura eletrônica para atividade máxima.

Ao aderir a este protocolo térmico específico, você garante a integração atômica precisa necessária para catálise de alto desempenho.

Tabela Resumo:

| Parâmetro | Papel a 800 °C | Impacto no Catalisador |

|---|---|---|

| Decomposição de Precursores | Desmonta o hipofosfito de sódio | Libera espécies de fósforo reativo |

| Modificação da Rede | Amolece a estrutura de molibdênio | Permite a incorporação de átomos de lantânio (Ln) |

| Estabilidade de Fase | Estabiliza a rede hexagonal de MoP | Cria a estrutura hospedeira para dopantes |

| Engenharia Atômica | Induz alongamento da rede | Regula a estrutura eletrônica para atividade |

Aquecimento de Precisão para Síntese de Materiais Avançados

Atingir o limiar exato de 800 °C é vital para a engenharia atômica de catalisadores Ln-MoP@C. Na KINTEK, entendemos que mesmo pequenas flutuações de temperatura podem comprometer seus resultados de pesquisa. Apoiados por P&D especializada e fabricação de classe mundial, fornecemos sistemas de Tubo, Mufla, Vácuo e CVD de alta precisão projetados para manter a rigorosa estabilidade térmica necessária para fosforização complexa e dopagem de rede.

Se você precisa de uma configuração padrão ou de um forno de alta temperatura totalmente personalizável, adaptado às suas necessidades exclusivas de laboratório, a KINTEK oferece a confiabilidade de que você precisa para expandir os limites da ciência catalítica.

Pronto para elevar a precisão da sua síntese? Entre em contato com nossos especialistas técnicos hoje mesmo para encontrar a solução de aquecimento perfeita para seu próximo avanço.

Guia Visual

Referências

- Jiancheng Li, Bin Liu. Balancing H <sup>*</sup> Adsorption/Desorption by Localized 4f Orbital Electrons of Lanthanide Dopants in Carbon‐Encapsulated MoP for Boosted Hydrogen Evolution. DOI: 10.1002/advs.202417583

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

As pessoas também perguntam

- Quais são alguns exemplos de processos industriais de aquecimento de alta temperatura? Explore Aplicações Chave e Benefícios

- Por que um forno de secagem por sopro e um liofilizador são necessários para nanofibras de GO? Sinergia Essencial de Secagem

- Qual papel um sistema de forno de difusão de POCl3 de grau industrial desempenha no DOSS? Domine o Controle Quantitativo de Fósforo

- Como um forno de secagem a temperatura constante contribui para a pasta cerâmica MgTiO3-CaTiO3? Otimize a Qualidade do Seu Precursor

- Por que um ciclo de moagem secundária e ressinterização é empregado na preparação de BiCuSeO? Alcançar a Densidade Máxima do Material

- Qual é o benefício de acessar guias técnicos de fornos? Otimize sua pesquisa com dados precisos de equipamentos

- Por que um forno de cura com temperatura controlada de precisão é necessário para PIP? Garanta a integridade no reticulação de materiais

- Qual é o papel principal de um forno de secagem a vácuo na preparação de nanoestruturas de WO3? Alcançar Morfologia Perfeita