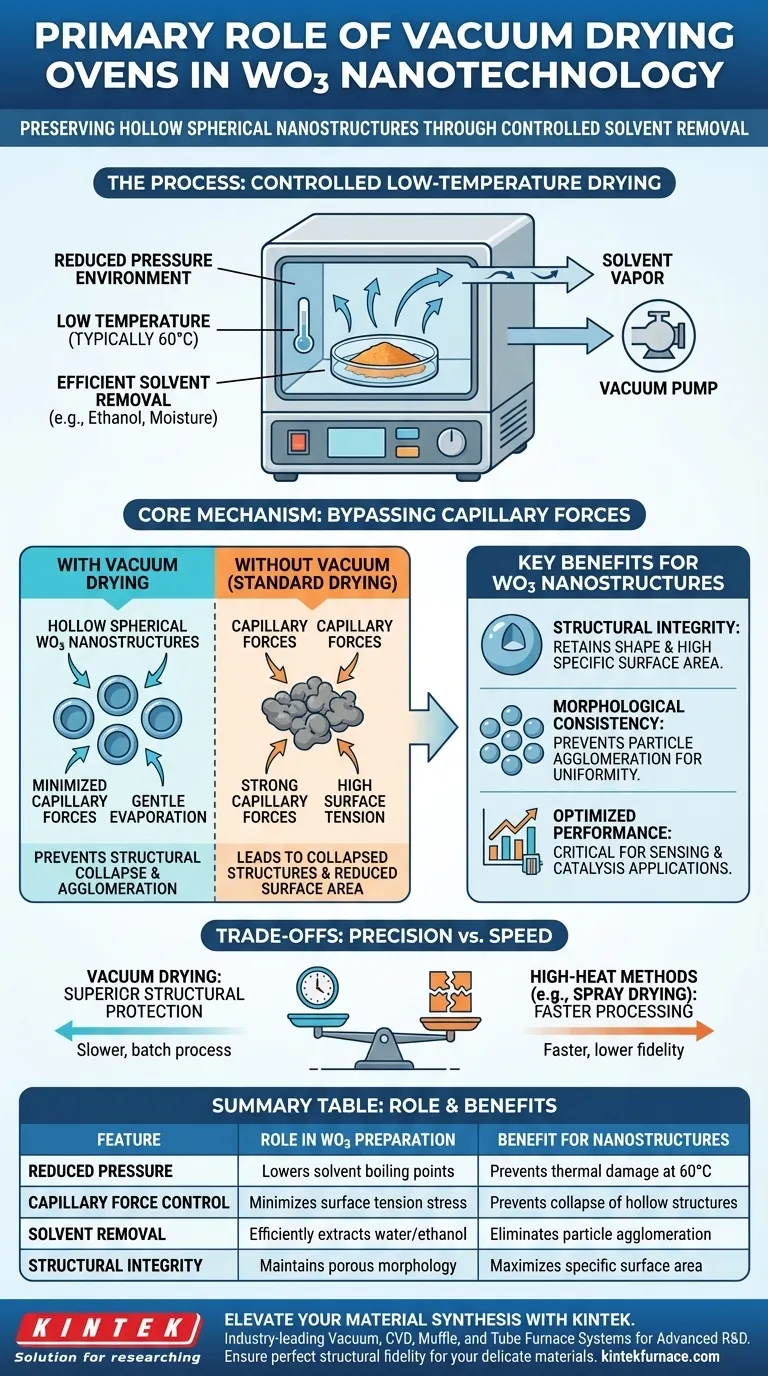

O papel principal de um forno de secagem a vácuo neste contexto é remover solventes, como umidade e etanol, dos precursores de WO3 a uma temperatura baixa controlada, tipicamente 60 graus Celsius. Ao criar um ambiente de pressão reduzida, o forno permite a evaporação sem calor elevado, protegendo as delicadas nanoestruturas contra danos térmicos ou estresse físico.

Ponto Principal: O processo de secagem a vácuo é essencial para contornar os efeitos destrutivos das forças capilares durante a desidratação. Ao reduzir a pressão, você garante que as nanoestruturas esféricas ocas retenham sua forma e alta área superficial específica, em vez de colapsarem ou se aglomerarem.

A Mecânica da Preservação Estrutural

Minimizando Forças Capilares

Quando o líquido evapora de um material poroso sob pressão atmosférica padrão, a tensão superficial cria fortes forças capilares.

Essas forças puxam as paredes dos poros umas contra as outras, muitas vezes levando ao colapso de estruturas ocas frágeis. A secagem a vácuo reduz significativamente essas forças, permitindo que o solvente saia sem esmagar a nanoestrutura.

Evaporação a Baixa Temperatura

O ambiente de vácuo reduz o ponto de ebulição de solventes como etanol e água.

Isso permite a evaporação rápida em temperaturas muito mais baixas, como os 60 graus Celsius mencionados. Essa secagem "suave" é crítica porque o calor elevado pode alterar a fase química ou a morfologia do precursor antes que ele seja estabilizado.

Otimizando a Morfologia do Material

Prevenindo Aglomeração

Na síntese de nanoestruturas, as partículas têm uma tendência natural a se agrupar, ou aglomerar.

A secagem a vácuo impede que as partículas se adiram umas às outras durante a fase de secagem. Esse isolamento é vital para manter esferas distintas e individuais, em vez de uma massa fundida.

Preservando a Área Superficial Específica

O desempenho do WO3 em aplicações (como sensores ou catálise) depende fortemente de sua área superficial específica.

Ao prevenir o colapso estrutural e o bloqueio dos poros, a secagem a vácuo maximiza a área superficial disponível. Ela garante que o material final mantenha a morfologia porosa necessária para alto desempenho.

Compreendendo as Compensações

Velocidade do Processo vs. Fidelidade Estrutural

Embora a secagem a vácuo ofereça proteção estrutural superior, geralmente é um processo mais lento e orientado por lotes em comparação com técnicas de alta temperatura, como a secagem por pulverização.

Você troca a velocidade de processamento pela integridade estrutural. Para nanoestruturas de alta precisão, essa compensação é geralmente necessária, mas pode representar um gargalo na fabricação em larga escala.

Complexidade do Equipamento

A secagem a vácuo requer a manutenção de um sistema selado e a operação de bombas de vácuo.

Isso introduz mais complexidade e requisitos de manutenção do que um forno de convecção padrão. No entanto, sem esse equipamento, alcançar a morfologia oca necessária é frequentemente impossível.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a qualidade de suas nanoestruturas de WO3, aplique as seguintes diretrizes:

- Se o seu foco principal é maximizar a área superficial: Confie na secagem a vácuo para prevenir o colapso capilar e garantir que os poros permaneçam abertos e acessíveis.

- Se o seu foco principal é a consistência morfológica: Use o método de vácuo para prevenir a aglomeração de partículas, garantindo esferas ocas uniformes em vez de aglomerados irregulares.

A etapa de secagem a vácuo não é apenas uma etapa de desidratação; é uma técnica de preservação estrutural que define a qualidade final do nanomaterial.

Tabela Resumo:

| Característica | Papel na Preparação de WO3 | Benefício para Nanoestruturas |

|---|---|---|

| Pressão Reduzida | Reduz os pontos de ebulição do solvente | Previne danos térmicos a 60°C |

| Controle de Força Capilar | Minimiza o estresse de tensão superficial | Previne o colapso de estruturas ocas |

| Remoção de Solvente | Extrai eficientemente água/etanol | Elimina a aglomeração de partículas |

| Integridade Estrutural | Mantém a morfologia porosa | Maximiza a área superficial específica |

Eleve a Síntese do Seu Material com a KINTEK

A precisão na preparação de nanoestruturas requer equipamentos térmicos especializados. A KINTEK fornece sistemas líderes na indústria de Vácuo, CVD, Mufla e Fornos Tubulares projetados para atender às rigorosas demandas de P&D avançado. Nossas soluções personalizáveis de laboratório de alta temperatura garantem que você mantenha a fidelidade estrutural e a área superficial perfeitas para seus materiais mais delicados.

Pronto para otimizar seus processos de secagem e sinterização? Entre em contato com nossos especialistas hoje mesmo para descobrir como a excelência de fabricação da KINTEK pode apoiar suas necessidades únicas de laboratório.

Guia Visual

Referências

- Peishuo Wang, Xueli Yang. Engineering Hierarchical CuO/WO3 Hollow Spheres with Flower-like Morphology for Ultra-Sensitive H2S Detection at ppb Level. DOI: 10.3390/chemosensors13070250

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Por que o Cobre (Cu) é introduzido como um fluxo no crescimento de cristais únicos de AlN? Aumentar a Estabilidade e o Rendimento da Fonte

- Qual o papel do sistema de vácuo na regulação do comprimento dos ramos de ZnO? Domine a Precisão em Nanoestruturas

- Por que um ambiente de armazenamento a vácuo é necessário para filmes de eletrólitos poliméricos sólidos? Garanta a Integridade do Filme e a Precisão dos Dados

- Qual é o propósito de usar um forno de recozimento contínuo? Otimizar a Normalização e o Desempenho do Aço Silício

- Como o equipamento de Sinterização por Plasma de Faísca (SPS) é utilizado em f-TEGs? Aprimorando a Estabilidade da Interface Alpha-Mg3Bi2

- Por que um forno de laboratório é usado para secagem a 80 °C antes da sinterização de membranas NASICON? Garanta a Integridade Estrutural

- Qual papel um ambiente de aquecimento de alta temperatura desempenha na síntese hidrotermal de cristais de zeólita ZSM-5?

- Qual é a principal função da compactação de misturas de PVC e óxido metálico? Aprimoramento da Eficiência de Descloração