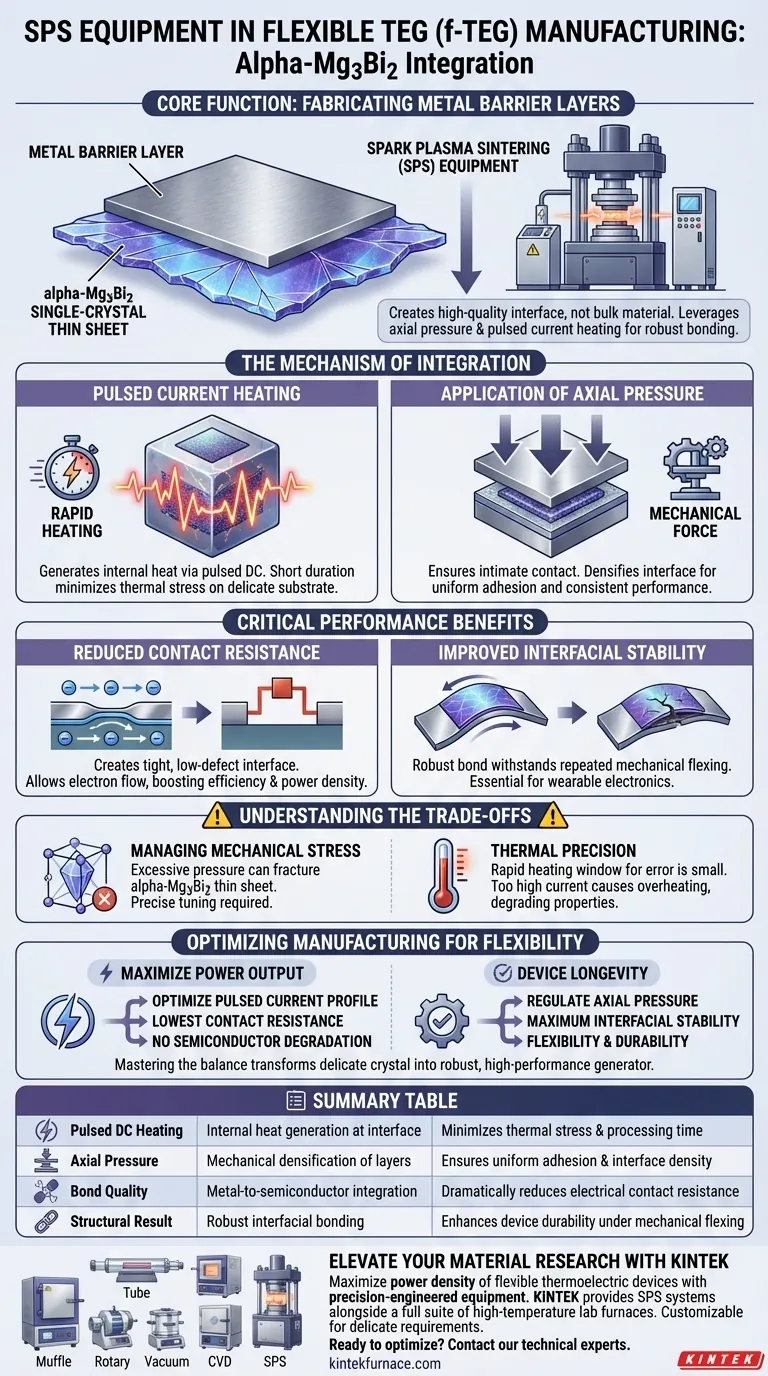

No domínio da fabricação de geradores termoelétricos flexíveis (f-TEGs), o equipamento de Sinterização por Plasma de Faísca (SPS) desempenha uma função altamente específica e crítica: fabricar camadas de barreira metálica diretamente nas superfícies de folhas finas de monocristal de alfa-Mg3Bi2. Em vez de sintetizar o material a granel em si, o equipamento é utilizado para criar uma interface de alta qualidade entre o material termoelétrico e a camada metálica condutora.

O valor central do SPS neste contexto reside na sua capacidade de aplicar pressão axial e aquecimento por corrente pulsada simultaneamente. Isso permite a formação rápida de uma ligação robusta que reduz significativamente a resistência de contato e melhora a estabilidade interfacial, que são pré-requisitos para dispositivos flexíveis de alta densidade de potência.

O Mecanismo de Integração

Aquecimento por Corrente Pulsada

O SPS se diferencia dos métodos de sinterização convencionais pelo uso de corrente direta pulsada. Isso gera calor internamente dentro da matriz e da amostra, em vez de aplicá-lo de uma fonte externa.

Este método permite taxas de aquecimento extremamente rápidas. Consequentemente, a camada de barreira metálica pode ser ligada ao substrato de alfa-Mg3Bi2 em um curto período, minimizando o estresse térmico na delicada folha fina.

Aplicação de Pressão Axial

Simultaneamente ao aquecimento, o equipamento aplica força mecânica. A pressão axial é exercida para garantir o contato íntimo entre o material da barreira metálica e a folha termoelétrica.

Essa pressão é vital para a densificação da interface. Ela garante que a camada metálica adira uniformemente em toda a superfície da folha monocristalina, o que é essencial para um desempenho elétrico consistente.

Benefícios Críticos de Desempenho

Redução da Resistência de Contato

O principal desafio técnico na fabricação de f-TEGs são as perdas elétricas nas conexões. O processo SPS cria uma interface apertada e com poucos defeitos entre o metal e o alfa-Mg3Bi2.

Isso reduz significativamente a resistência de contato. Menor resistência permite que os elétrons fluam mais livremente através da junção, contribuindo diretamente para maior eficiência e densidade de potência no dispositivo final.

Melhora da Estabilidade Interfacial

Dispositivos flexíveis sofrem estresse mecânico repetido durante o uso. Uma ligação fraca irá delaminar ou rachar, levando à falha do dispositivo.

O SPS alcança uma ligação robusta que cria estabilidade interfacial superior. Isso garante que a barreira metálica permaneça intacta mesmo quando o dispositivo é submetido à flexão exigida por eletrônicos vestíveis ou conformáveis.

Compreendendo as Compensações

Gerenciamento do Estresse Mecânico

Embora a pressão axial garanta uma boa ligação, ela apresenta um risco para o substrato. O alfa-Mg3Bi2 é utilizado aqui como folhas finas monocristalinas, que podem ser frágeis.

Pressão excessiva ou desigual durante o processo SPS pode fraturar a rede cristalina. Os parâmetros de processo devem ser ajustados com precisão para equilibrar a força de ligação suficiente contra os limites estruturais da folha fina.

Precisão Térmica

A "curta duração" do processo é um benefício, mas também uma limitação. Como o aquecimento é rápido, a janela para erro é pequena.

Se a corrente pulsada for muito alta, pode causar superaquecimento localizado ou difusão do metal muito profundamente no material termoelétrico, potencialmente degradando suas propriedades termoelétricas.

Otimizando a Fabricação para Flexibilidade

Para utilizar efetivamente o SPS para f-TEGs de alfa-Mg3Bi2, você deve alinhar seus parâmetros de processamento com os requisitos específicos do seu dispositivo.

- Se seu foco principal é maximizar a saída de potência: Priorize a otimização do perfil de corrente pulsada para alcançar a menor resistência de contato possível sem degradar o semicondutor.

- Se seu foco principal é a longevidade do dispositivo: Concentre-se na regulação da pressão axial para garantir uma ligação que proporcione estabilidade interfacial máxima contra flexão mecânica.

Ao dominar o equilíbrio entre pressão e calor pulsado, você transforma um cristal único delicado em um gerador flexível robusto e de alto desempenho.

Tabela Resumo:

| Recurso | Função na Fabricação de f-TEG | Benefício Chave |

|---|---|---|

| Aquecimento DC Pulsado | Geração interna de calor na interface | Minimiza o estresse térmico e o tempo de processamento |

| Pressão Axial | Densificação mecânica das camadas | Garante adesão uniforme e densidade da interface |

| Qualidade da Ligação | Integração metal-semicondutor | Reduz drasticamente a resistência de contato elétrica |

| Resultado Estrutural | Ligação interfacial robusta | Melhora a durabilidade do dispositivo sob flexão mecânica |

Eleve Sua Pesquisa de Materiais com a KINTEK

Maximize a densidade de potência de seus dispositivos termoelétricos flexíveis com equipamentos projetados com precisão. A KINTEK fornece sistemas líderes na indústria de Sinterização por Plasma de Faísca (SPS), juntamente com um conjunto completo de sistemas Muffle, Tube, Rotary, Vacuum e CVD.

Apoiados por P&D e fabricação especializados, nossos fornos de laboratório de alta temperatura são totalmente personalizáveis para atender aos requisitos delicados de pressão e térmica de materiais como o alfa-Mg3Bi2.

Pronto para otimizar seu processo de fabricação? Entre em contato com nossos especialistas técnicos hoje mesmo para encontrar a solução perfeita para suas necessidades exclusivas de laboratório.

Guia Visual

Referências

- Mingyuan Hu, Jiaqing He. Helical dislocation-driven plasticity and flexible high-performance thermoelectric generator in α-Mg3Bi2 single crystals. DOI: 10.1038/s41467-024-55689-7

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno SPS para sinterização por plasma com faísca

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Por que o tratamento térmico duplo é necessário para nanopartículas de SnO2? Otimize a Oxidação para um Desempenho Superior

- Qual é o papel crítico de um incinerador de temperatura controlada na cinza de casca de arroz? Domínio da Sílica Amorfa

- Por que é necessário um vácuo ultra-alto (UHV) para a análise de Nióbio? Garanta a Pureza e a Integridade dos Dados

- Por que é usado um vaso de aquecimento selado com um processo de aquecimento escalonado para infiltrar enxofre? Maximize o desempenho da bateria Li-S

- Como um forno industrial de alta temperatura é utilizado para o tratamento de têmpera beta de ligas de Zr-2,5%Nb?

- Qual é o propósito de ajustar um forno de secagem industrial para 70°C para lodo? Preservar Voláteis & Otimizar o Pré-tratamento

- Qual papel um sistema de forno de difusão de POCl3 de grau industrial desempenha no DOSS? Domine o Controle Quantitativo de Fósforo

- Qual é a importância de usar equipamentos de aquecimento de alta temperatura para atingir 1250°C para ligas? Excelência em Testes de Estresse