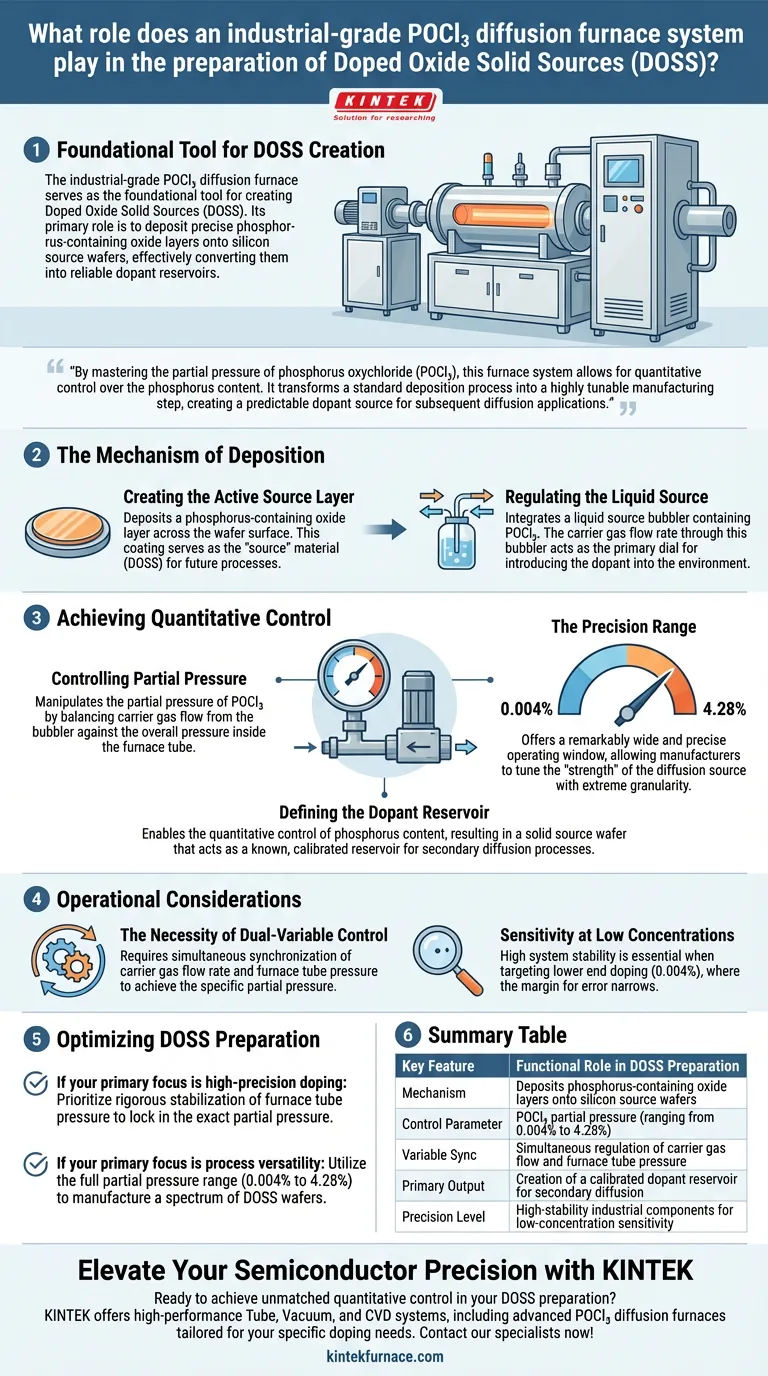

O forno de difusão de POCl3 de grau industrial serve como a ferramenta fundamental para a criação de Fontes Sólidas de Óxido Dopado (DOSS). Seu papel principal é depositar camadas precisas de óxido contendo fósforo em wafers fonte de silício, convertendo-os efetivamente em reservatórios de dopante confiáveis. Através da regulação rigorosa das pressões internas e fluxos de gás, o sistema determina a composição química exata da fonte sólida.

Ao dominar a pressão parcial do oxicloreto de fósforo (POCl3), este sistema de forno permite o controle quantitativo do teor de fósforo. Ele transforma um processo de deposição padrão em uma etapa de fabricação altamente ajustável, criando uma fonte de dopante previsível para aplicações de difusão subsequentes.

O Mecanismo de Deposição

Criando a Camada Fonte Ativa

O propósito fundamental do forno neste contexto é revestir wafers fonte de silício com um material específico.

O sistema deposita uma camada de óxido contendo fósforo em toda a superfície do wafer. Este revestimento não é o circuito ativo do produto final, mas sim serve como material "fonte" (DOSS) para processos futuros.

Regulando a Fonte Líquida

O sistema de forno integra um borbulhador de fonte líquida contendo POCl3.

Para controlar a quantidade de fósforo que entra na câmara, o sistema gerencia precisamente a taxa de fluxo do gás transportador através deste borbulhador. Essa taxa de fluxo atua como o dial principal para introduzir o dopante no ambiente.

Alcançando o Controle Quantitativo

Controlando a Pressão Parcial

A eficácia de um DOSS depende inteiramente da concentração de fósforo que ele contém.

O forno consegue isso manipulando a pressão parcial de POCl3. Isso é feito equilibrando o fluxo do gás transportador do borbulhador contra a pressão geral mantida dentro do tubo do forno.

A Faixa de Precisão

O sistema de grau industrial oferece uma janela operacional notavelmente ampla e precisa.

Os operadores podem ajustar a pressão parcial de POCl3 de 0,004% a 4,28%. Essa faixa específica permite que os fabricantes ajustem a "potência" da fonte de difusão com extrema granularidade.

Definindo o Reservatório de Dopante

Essa capacidade de controle preciso move o processo além do simples revestimento.

Permite o controle quantitativo do teor de fósforo dentro da fonte de difusão. O resultado é um wafer fonte sólida que atua como um reservatório conhecido e calibrado para processos de difusão secundária.

Considerações Operacionais

A Necessidade de Controle de Variáveis Duplas

Alcançar a pressão parcial específica necessária para um DOSS de alta qualidade não é uma configuração de etapa única.

Requer a sincronização simultânea da taxa de fluxo do gás transportador e da pressão do tubo do forno. Um desvio em qualquer variável alterará a pressão parcial, modificando o teor de fósforo da fonte final.

Sensibilidade em Baixas Concentrações

A capacidade de operar a uma pressão parcial de 0,004% implica a necessidade de alta estabilidade do sistema.

Ao mirar na extremidade inferior do espectro de dopagem, a margem de erro se estreita significativamente. Os componentes de grau industrial do sistema são essenciais aqui para manter estados estáveis sem flutuações.

Otimizando a Preparação de DOSS

Para alavancar toda a capacidade de um forno de difusão de POCl3 para preparação de fonte sólida, considere seus alvos específicos:

- Se o seu foco principal é dopagem de alta precisão: Priorize a estabilização rigorosa da pressão do tubo do forno para fixar a pressão parcial exata necessária para sua resistividade alvo.

- Se o seu foco principal é versatilidade de processo: Utilize a faixa completa de pressão parcial (0,004% a 4,28%) para fabricar um espectro de wafers DOSS com concentrações variadas de fósforo para diferentes linhas de produtos.

Ao modular precisamente o ambiente químico, o forno garante que suas fontes sólidas forneçam uma base consistente e quantificável para todas as etapas de difusão subsequentes.

Tabela Resumo:

| Característica Chave | Papel Funcional na Preparação de DOSS |

|---|---|

| Mecanismo | Deposita camadas de óxido contendo fósforo em wafers fonte de silício |

| Parâmetro de Controle | Pressão parcial de POCl3 (variando de 0,004% a 4,28%) |

| Sincronização de Variáveis | Regulação simultânea do fluxo de gás transportador e da pressão do tubo do forno |

| Saída Principal | Criação de um reservatório de dopante calibrado para difusão secundária |

| Nível de Precisão | Componentes industriais de alta estabilidade para sensibilidade a baixas concentrações |

Eleve sua Precisão em Semicondutores com a KINTEK

Pronto para alcançar controle quantitativo inigualável na sua preparação de DOSS? Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas de Tubo, Vácuo e CVD de alto desempenho, incluindo fornos avançados de difusão de POCl3 adaptados às suas necessidades específicas de dopagem. Se você precisa de estabilização precisa de pressão parcial ou soluções de laboratório personalizadas de alta temperatura, nossos especialistas estão aqui para ajudá-lo a otimizar sua eficiência de fabricação.

Transforme sua produção hoje — Entre em contato com nossos especialistas agora!

Guia Visual

Referências

- Rachid Chaoui, Brahim Mahmoudi. Phosphorus emitter profile control for silicon solar cell using the doss diffusion technique. DOI: 10.54966/jreen.v19i2.569

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

As pessoas também perguntam

- Por que o processo de têmpera com água é necessário para ligas de alta entropia? Mestre a pureza de fase e a integridade microestrutural

- Como a aproximação de Padé de primeira ordem aborda os desafios técnicos nos modelos de regulação de temperatura de fornos elétricos?

- Qual tipo de forno é melhor para aplicações específicas? Escolha o Forno Certo para Suas Necessidades de Produção

- Por que um forno elétrico industrial com controle preciso de resfriamento é necessário no enriquecimento de ligas de chumbo-bismuto?

- Por que é necessária uma pressão de 10^-6 mbar para PLD de CZTS? Garanta a deposição de filmes finos puros e de alta eficiência

- Quais são as vantagens estruturais dos fornos especializados de crescimento de cristais para CZT? Obter cristais únicos de alta pureza

- Qual é a função de um forno de secagem a vácuo na síntese de CMS? Garante a integridade de precursores de alta pureza

- Como o metal de sódio funciona como um fundente? Melhorando a Síntese de Sr-Ge-N com Dinâmica de Fase Líquida