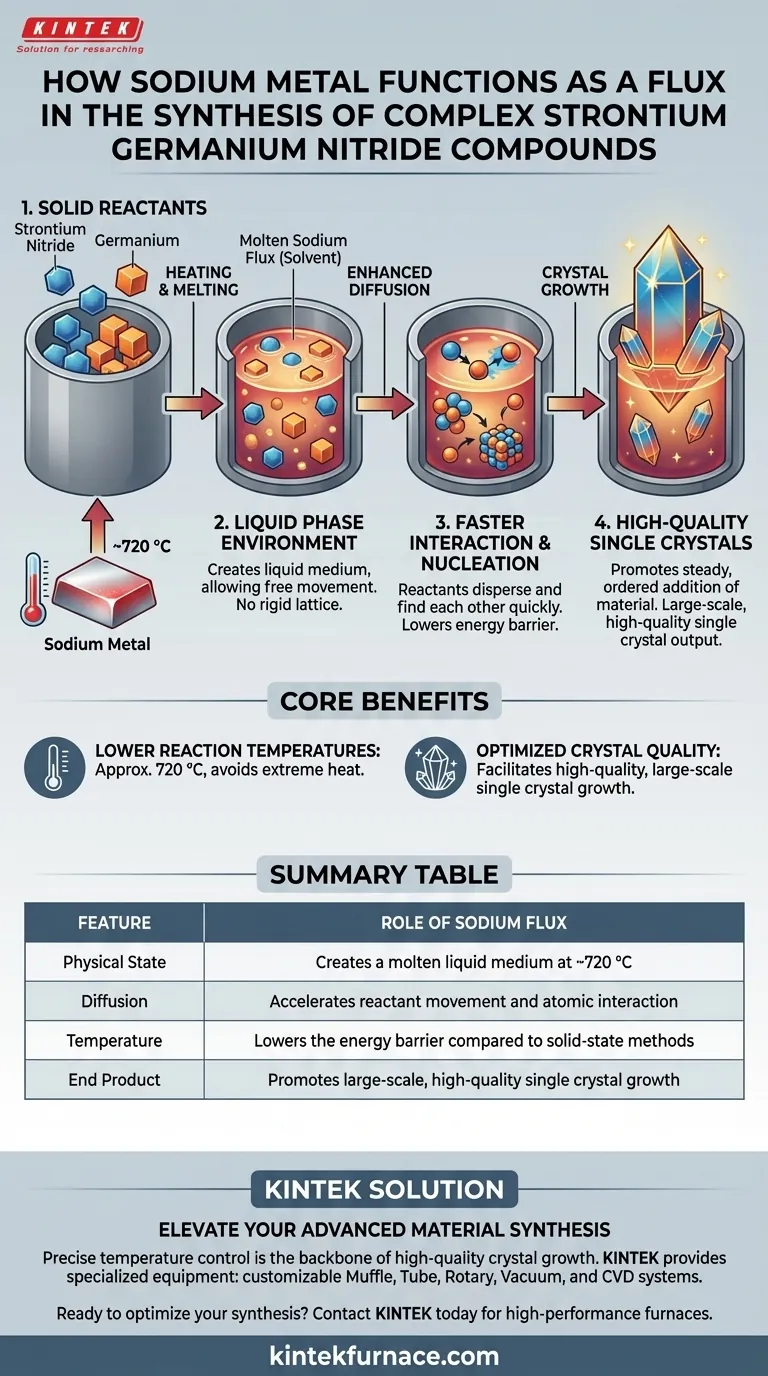

O metal de sódio funciona como um facilitador para a síntese em fase líquida. Ele atua como um solvente que derrete para criar um ambiente líquido, permitindo que reagentes sólidos como nitreto de estrôncio e gálio se dissolvam e interajam mais livremente. Esse processo diminui significativamente a barreira de energia necessária para a reação, permitindo a formação de compostos complexos a aproximadamente 720 °C.

Ponto Principal: Ao introduzir uma fase líquida, o fundente de sódio melhora a difusão dos reagentes e diminui a temperatura de processamento, permitindo diretamente a nucleação e o crescimento de cristais únicos de alta qualidade e em larga escala.

A Mecânica do Fundente de Sódio

Criação de um Ambiente de Fase Líquida

Na química de estado sólido, reagir dois sólidos é frequentemente difícil porque os átomos se movem lentamente. O metal de sódio resolve isso atuando como um fundente de fase líquida.

Quando aquecido, o sódio derrete e envolve os reagentes sólidos. Isso cria um meio onde os componentes não estão mais presos em uma rede rígida, mas são livres para se mover.

Melhorando a Reatividade e a Difusão

O principal benefício desse ambiente líquido é a drástica melhoria nas taxas de difusão.

Reagentes como nitreto de estrôncio e gálio podem se dispersar através do sódio fundido. Essa mobilidade aumentada permite que os elementos distintos se encontrem e reajam muito mais rapidamente do que fariam em uma mistura tradicional de estado sólido.

Crescimento de Cristais e Benefícios Térmicos

Diminuindo as Temperaturas de Reação

A síntese tradicional geralmente requer calor extremo. O método do fundente de sódio permite que a síntese ocorra a uma temperatura de reação relativamente baixa de aproximadamente 720 °C.

Como o fundente facilita a mistura no nível atômico, o sistema não requer energia térmica excessiva para forçar os reagentes a se unirem.

Facilitando a Nucleação

O fundente de sódio fornece um ambiente ideal para a nucleação, o passo inicial na formação de cristais.

Uma vez que a reação começa, o fundente suporta a adição constante e ordenada de material à estrutura cristalina em crescimento. Isso resulta na produção de cristais únicos de alta qualidade e em larga escala, em vez de pós desordenados.

Compreendendo os Requisitos do Processo

Controle Específico de Temperatura

Embora a temperatura seja "baixa" em relação a outros métodos, o processo depende fortemente da manutenção do ambiente específico em torno de 720 °C.

O sucesso depende de atingir e manter essa temperatura para garantir que o fundente permaneça eficaz e que as taxas de difusão sejam otimizadas para os reagentes específicos envolvidos.

Fazendo a Escolha Certa para Sua Síntese

Se você está avaliando métodos de síntese para compostos de nitreto de gálio e estrôncio, considere os requisitos específicos do seu objetivo final.

- Se o seu foco principal é a Qualidade do Cristal: O método do fundente de sódio é ideal, pois facilita o crescimento de cristais únicos de alta qualidade e em larga escala através da nucleação controlada.

- Se o seu foco principal é o Orçamento Térmico: Este método é superior porque permite a reatividade a uma temperatura relativamente baixa (aprox. 720 °C), evitando a necessidade de calor extremo.

O método do fundente de sódio efetivamente preenche a lacuna entre reagentes sólidos e a saída de cristais de alta qualidade, aproveitando a dinâmica de fase líquida.

Tabela Resumo:

| Característica | Papel do Fundente de Sódio |

|---|---|

| Estado Físico | Cria um meio líquido fundido a ~720 °C |

| Difusão | Acelera o movimento dos reagentes e a interação atômica |

| Temperatura | Diminui a barreira de energia em comparação com métodos de estado sólido |

| Produto Final | Promove o crescimento de cristais únicos de alta qualidade e em larga escala |

Eleve Sua Síntese de Materiais Avançados com a KINTEK

O controle preciso da temperatura é a espinha dorsal do crescimento de cristais de alta qualidade. Se você está utilizando métodos de fundente de sódio ou reações tradicionais de estado sólido, a KINTEK fornece o equipamento especializado necessário para o sucesso. Apoiados por P&D e fabricação de especialistas, oferecemos sistemas personalizáveis de Muffle, Tubo, Rotativo, a Vácuo e CVD projetados para atender às demandas rigorosas da pesquisa de alta temperatura em laboratório.

Pronto para otimizar seu processo de síntese? Entre em contato com a KINTEK hoje mesmo para descobrir como nossos fornos de alto desempenho podem trazer precisão e eficiência às suas necessidades exclusivas de pesquisa.

Guia Visual

Referências

- Lukas Link, Rainer Niewa. Nitridogermanates(IV): The Germanide Oxide Sr<sub>15</sub>Ge[GeN<sub>4</sub>]<sub>3</sub>O, the Carbodiimide Ba<sub>5</sub>[GeN<sub>4</sub>][CN<sub>2</sub>], and the Oxidonitridogermanate Sr<sub>6</sub>[Ge<sub>2</sub>N<sub>6</sub>O]. DOI: 10.1002/zaac.202500068

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- Forno com atmosfera inerte controlada de azoto e hidrogénio

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Disilicida de molibdénio MoSi2 Elementos de aquecimento térmico para forno elétrico

As pessoas também perguntam

- Qual é a necessidade técnica de usar uma estufa de secagem a vácuo de laboratório para precursores de catalisadores Cu-Fe-N-C?

- Qual é o papel da moagem em almofariz combinada com o processamento com pistola de calor na síntese de catalisadores? Alcançando a Dispersão de PtCln

- Por que o controle de temperatura de alta precisão a 800 °C é crítico para heterostructures de catalisadores BCMoMn?

- Como a temperatura de calcinação afeta o crescimento de grãos de CuO? Otimizar a morfologia e a cristalinidade de filmes nanoporosos

- Qual é a função de um reator catalítico de leito fixo em CHP ex situ? Otimize a qualidade do seu bio-óleo hoje

- Como o processo de pré-oxidação afeta as ligas de alta temperatura? Melhorando a Integridade da Superfície para Craqueamento a Vapor

- Qual é o propósito de usar uma atmosfera protetora de Argônio durante a fundição de aço H13? Aumentar a Pureza e a Resistência

- Por que é necessário um forno de secagem por ar forçado de grau industrial para a cerâmica Ca2.5Ag0.3Sm0.2Co4O9? Pré-tratamento de Precisão