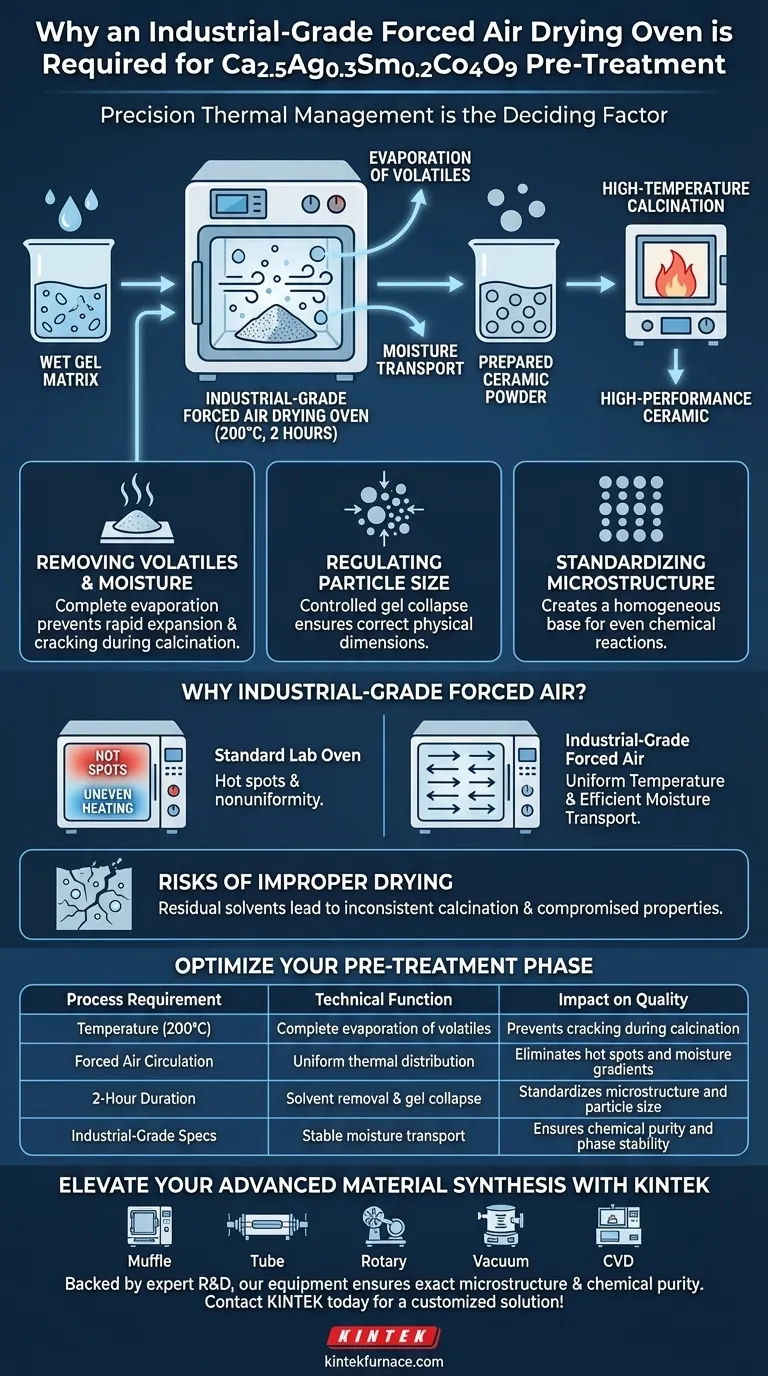

O gerenciamento térmico de precisão é o fator decisivo na síntese bem-sucedida de cerâmicas complexas como a Ca2.5Ag0.3Sm0.2Co4O9. É necessário um forno de secagem por ar forçado de grau industrial para manter um ambiente rigorosamente controlado de 200 °C por um período de duas horas. Este tratamento térmico específico é necessário para evaporar completamente a água residual e os solventes voláteis da matriz de gel inicial, garantindo que o material esteja quimicamente e estruturalmente preparado para a calcinação em alta temperatura.

A função principal desta fase de secagem é preencher a lacuna entre o estado de gel úmido e a cerâmica sólida final. Ao padronizar a microestrutura e regular o tamanho das partículas em uma temperatura moderada, o processo evita falhas estruturais durante a fase subsequente e mais agressiva de calcinação.

As Funções Críticas do Pré-tratamento Térmico

Remoção de Voláteis e Umidade

A síntese de Ca2.5Ag0.3Sm0.2Co4O9 geralmente começa com um processo químico úmido, resultando em um gel. Esta matriz de gel está saturada com água residual e solventes voláteis que devem ser removidos suavemente.

Se esses voláteis permanecerem presos na matriz durante a calcinação em alta temperatura, eles podem expandir rapidamente, causando rachaduras ou explosões no material. O tratamento a 200 °C garante uma evaporação completa e controlada.

Regulação do Tamanho das Partículas

A secagem não é apenas para remover o líquido; é uma etapa morfológica. À medida que os solventes evaporam, a rede de gel colapsa e se densifica.

Ao controlar esse colapso em um forno estável, você regula ativamente o tamanho das partículas do pó precursor. Isso garante que o pó cerâmico final tenha as dimensões físicas corretas para sua aplicação pretendida.

Padronização da Microestrutura

A uniformidade é essencial para cerâmicas de alto desempenho. A fase de secagem atua como uma etapa preliminar de padronização para a microestrutura do material.

Isso cria uma base homogênea, garantindo que, quando o material entra na fase de calcinação, as reações químicas ocorram uniformemente em toda a amostra.

Por Que o Ar Forçado de Grau Industrial é Necessário

Garantindo a Uniformidade da Temperatura

Fornos de laboratório padrão geralmente sofrem de "pontos quentes" ou aquecimento irregular. Um sistema de ar forçado de grau industrial usa convecção para circular o ar continuamente.

Isso garante que todas as partes da amostra – independentemente de sua posição no forno – sejam expostas à mesma temperatura exata de 200 °C, evitando taxas de secagem irregulares.

Facilitando o Transporte de Umidade

O ar estático rapidamente se satura de umidade, retardando a evaporação. Sistemas de ar forçado substituem constantemente o ar saturado ao redor da amostra por ar fresco, seco e aquecido.

Este mecanismo é crítico para a função de "remoção de umidade" mencionada em sua referência, garantindo que o processo de secagem seja concluído eficientemente dentro da janela de duas horas.

Riscos de Secagem Inadequada

O Perigo de Solventes Residuais

Se o ambiente de secagem flutuar ou o fluxo de ar for insuficiente, bolsões de solvente podem permanecer no interior do gel.

Isso leva a resultados inconsistentes de calcinação, onde a estrutura interna da cerâmica difere da superfície, comprometendo, em última análise, as propriedades termoelétricas ou estruturais do material.

Inconsistência Microestrutural

Falhar em padronizar a microestrutura nesta fase cria um cenário de "lixo entra, lixo sai" para o forno de calcinação.

Inconsistências formadas durante a secagem são frequentemente permanentes. Elas podem levar a pontos fracos, aglomeração ou separação de fases no pó final de Ca2.5Ag0.3Sm0.2Co4O9.

Otimizando a Fase de Pré-tratamento

Para garantir o pó cerâmico da mais alta qualidade, você deve alinhar seus parâmetros de secagem com seus objetivos de síntese.

- Se seu foco principal for Integridade Estrutural: Garanta que a circulação de ar forçado seja maximizada para evitar quaisquer gradientes de umidade que possam levar a rachaduras.

- Se seu foco principal for Pureza Química: Cumpra rigorosamente a duração total de 2 horas para garantir que absolutamente nenhum solvente orgânico permaneça para contaminar a fase de calcinação.

Uma fase de secagem estável e uniforme é a base sobre a qual as propriedades de cerâmica de alto desempenho são construídas.

Tabela Resumo:

| Requisito do Processo | Função Técnica | Impacto na Qualidade |

|---|---|---|

| Temperatura (200°C) | Evaporação completa de voláteis | Previne rachaduras durante a calcinação |

| Circulação de Ar Forçado | Distribuição térmica uniforme | Elimina pontos quentes e gradientes de umidade |

| Duração de 2 Horas | Remoção de solvente e colapso do gel | Padroniza microestrutura e tamanho de partícula |

| Especificações de Grau Industrial | Transporte estável de umidade | Garante pureza química e estabilidade de fase |

Eleve Sua Síntese de Materiais Avançados com a KINTEK

A precisão na fase de secagem é a base das cerâmicas de alto desempenho. A KINTEK fornece sistemas Muffle, Tube, Rotary, Vacuum e CVD líderes na indústria, juntamente com fornos de secagem industriais personalizáveis projetados para gerenciamento térmico rigoroso.

Apoiado por P&D e fabricação especializados, nosso equipamento garante que seus pós de Ca2.5Ag0.3Sm0.2Co4O9 atinjam a microestrutura exata e a pureza química necessárias para um desempenho termoelétrico superior.

Pronto para otimizar o processo de aquecimento do seu laboratório?

Entre em contato com a KINTEK hoje mesmo para uma solução personalizada!

Guia Visual

Referências

- Enes Kılınç, Erdal Çelik. Sol–Gel Synthesis of Ca<sub>2.5</sub>Ag<sub>0.3</sub>Sm<sub>0.2</sub>Co<sub>4</sub>O<sub>9</sub> Semiconducting Materials for Thermoelectric Applications in Aerospace Systems. DOI: 10.1002/adem.202500571

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de mufla 1200℃ para laboratório

- Forno de sinterização de porcelana dentária por vácuo para laboratórios dentários

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

As pessoas também perguntam

- Como um estágio de aquecimento de alta estabilidade é usado com um espectrômetro de fluorescência? Avalie a Estabilidade do Fósforo Tb3+/Ce3+

- Como oALD de Li2CO3 contribui para o desempenho de filmes finos de NMC? Restaure a Capacidade da Bateria com Precisão

- Qual é o propósito de usar um sistema de passivação com oxigénio diluído? Garantir o manuseamento e a estabilidade seguros do catalisador

- Por que um forno de secagem industrial é necessário para lamas misturadas de Carboneto de Boro? Garanta a Integridade e Precisão do Revestimento

- Como um forno de tratamento térmico de laboratório é usado para a cristalização de nanocristais de fluoreto? Otimizar o Controle da Microestrutura

- Por que a difração de raios X (DRX) é necessária para a síntese de fosfato de ferro e lítio? Garantindo Pureza de Fase e Estrutura

- Como os sistemas térmicos revelam mecanismos anti-desplacamento em concreto CDE? Explore a Resiliência de Materiais Avançados

- Quais são os benefícios da compactação a frio e da sinterização? Aumente a Eficiência e Reduza os Custos na Fabricação