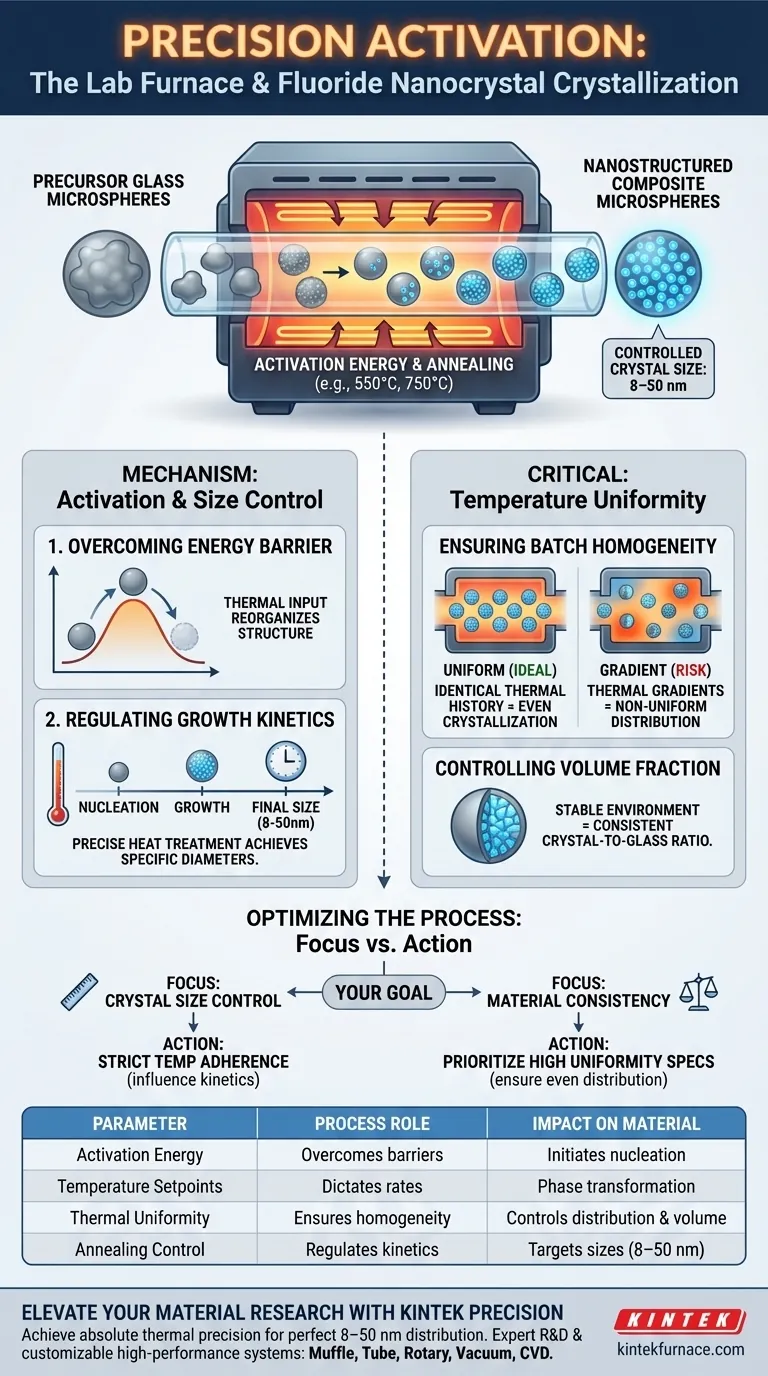

Um forno de tratamento térmico de laboratório serve como a câmara de ativação precisa para transformar microesferas de vidro precursoras em materiais nanoestruturados. Ao manter ambientes exatos de temperatura constante — tipicamente em pontos de ajuste como 550°C ou 750°C — o forno fornece a energia de ativação necessária para desencadear a cristalização in-situ. Este processo converte a matriz de vidro amorfo em uma estrutura composta com nanocristais de fluoreto embutidos.

O forno não é meramente um aquecedor, mas um instrumento de precisão que dita a microestrutura do material. Sua capacidade de manter uma uniformidade térmica rigorosa determina o volume, o tamanho e a distribuição dos nanocristais, impactando diretamente as propriedades ópticas e físicas finais das microesferas.

O Mecanismo de Cristalização In-Situ

Para entender a utilidade do forno, deve-se observar como a energia térmica impulsiona a evolução estrutural do vidro.

Fornecimento de Energia de Ativação

A função principal do forno é realizar recozimento de precisão.

Ao aquecer o vidro precursor a temperaturas específicas, o forno supera a barreira de energia termodinâmica necessária para a transformação de fase.

Esta entrada térmica permite que a estrutura do vidro se reorganize, iniciando o processo de nucleação.

Regulação do Tamanho do Cristal

O ambiente controlado é essencial para gerenciar a cinética de crescimento dos cristais.

Através do tratamento térmico regulado, o processo atinge diâmetros específicos de nanocristais, tipicamente variando de 8 a 50 nm.

Esta faixa de tamanho é crítica para manter as características ópticas específicas das microesferas de vidro.

O Papel Crítico da Uniformidade de Temperatura

Embora atingir a temperatura alvo seja necessário, como essa temperatura é distribuída dentro da câmara é igualmente vital.

Garantindo a Homogeneidade

A uniformidade de temperatura da câmara do forno é a variável mais significativa no processo.

Ela garante que cada microesfera no lote experimente exatamente a mesma história térmica.

Sem essa uniformidade, a cristalização ocorreria de forma desigual em todo o lote de amostras.

Controle da Fração Volumétrica

A distribuição precisa do calor dita a fração volumétrica dos cristais dentro da matriz de vidro.

Um ambiente térmico estável garante que a proporção de material cristalino para a fase de vidro restante seja consistente.

Essa consistência é necessária para produzir microesferas com características de desempenho previsíveis.

Compreendendo os Compromissos

A cristalização precisa é um equilíbrio delicado, e as limitações do equipamento podem introduzir erros significativos.

O Risco de Gradientes Térmicos

Se um forno não tiver uniformidade de temperatura de alta qualidade, ele cria gradientes térmicos dentro da câmara.

Isso leva a uma distribuição não uniforme de nanocristais, onde algumas microesferas podem ser super-cristalizadas enquanto outras permanecem sub-processadas.

Tais disparidades resultam em um lote de microesferas com propriedades físicas variadas, tornando-as inadequadas para aplicações de alta precisão.

Otimizando o Processo de Cristalização

Para alcançar os melhores resultados em seu ambiente de laboratório, considere como seus objetivos específicos se alinham com as capacidades do forno.

- Se seu foco principal é o controle do tamanho do cristal: Siga rigorosamente as temperaturas de recozimento específicas (por exemplo, 550°C ou 750°C) para influenciar a cinética de crescimento e atingir a faixa de 8-50 nm.

- Se seu foco principal é a consistência do material: Priorize especificações do forno que garantam alta uniformidade de temperatura para assegurar uma distribuição e fração volumétrica uniformes de nanocristais.

Em última análise, a precisão do seu equipamento térmico define a integridade estrutural e a uniformidade de suas microesferas de vidro finais.

Tabela Resumo:

| Parâmetro | Papel no Processo | Impacto no Material |

|---|---|---|

| Energia de Ativação | Supera barreiras termodinâmicas | Inicia a nucleação na matriz amorfa |

| Pontos de Ajuste de Temperatura | Tipicamente de 550°C a 750°C | Determina as taxas de transformação de fase |

| Uniformidade Térmica | Garante a homogeneidade do lote | Controla a distribuição e a fração volumétrica dos cristais |

| Controle de Recozimento | Regula a cinética de crescimento | Visa tamanhos específicos de nanocristais (8–50 nm) |

Eleve Sua Pesquisa de Materiais com a Precisão KINTEK

Alcançar a distribuição perfeita de nanocristais de 8–50 nm requer mais do que apenas calor — exige precisão térmica absoluta. Apoiada por P&D e fabricação de ponta, a KINTEK oferece sistemas de alto desempenho de Muffle, Tubo, Rotativo, Vácuo e CVD, todos personalizáveis para suas necessidades exclusivas de laboratório.

Se você está refinando nanocristais de fluoreto ou desenvolvendo materiais nanoestruturados avançados, nossos fornos de alta temperatura fornecem a uniformidade e o controle essenciais para resultados previsíveis. Entre em contato conosco hoje para discutir suas necessidades específicas de tratamento térmico e deixe nossos especialistas ajudarem você a projetar a solução de forno ideal.

Guia Visual

Referências

- Zhigang Gao, Guoping Dong. Robust low threshold full-color upconversion lasing in rare-earth activated nanocrystal-in-glass microcavity. DOI: 10.1038/s41377-024-01671-3

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1400℃ Forno de mufla para laboratório

As pessoas também perguntam

- Qual é o propósito do recozimento do substrato de safira a 980 °C com Cr? Alcançar o Crescimento Unidirecional de Cr2S3

- Como diferem um evaporador rotativo e uma estufa de secagem a temperatura constante? Otimizar a Preparação de Amostras Húmicas

- Por que um forno de laboratório é usado para tratamento a temperatura constante de celadon? Garanta a precisão máxima de medição

- Como o método de sinterização enterrada afeta o desempenho das cerâmicas BCZT? Otimize sua sinterização para obter a máxima piezoeletricidade

- Como a aproximação de Padé de primeira ordem aborda os desafios técnicos nos modelos de regulação de temperatura de fornos elétricos?

- Quais são as principais vantagens de usar metalurgia do pó para ligas de Ti e TiZr? Alcançar precisão estrutural final

- Qual é o papel do revestimento refratário no controle da perda de calor? Maximize a Eficiência e a Segurança em Fornos de Alta Temperatura

- Por que o uso de um forno de secagem a ar forçado muitas vezes leva a um aumento do tamanho das partículas? Evitar a aglomeração de sílica