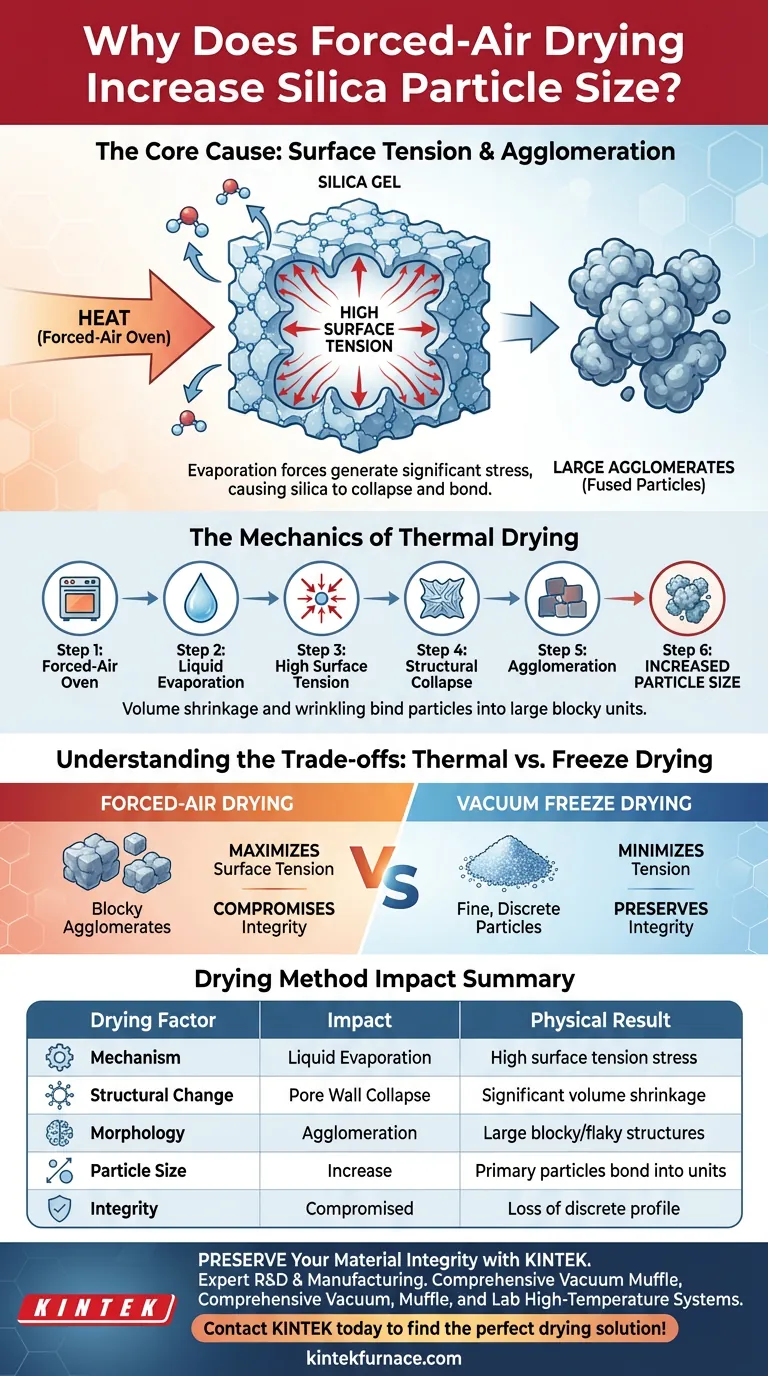

A secagem a ar forçado aumenta o tamanho das partículas principalmente através da formação de aglomerados causados pela tensão superficial. Quando uma amostra de sílica é seca em um forno térmico convencional, a evaporação da água líquida gera um estresse físico significativo no material. Esse estresse força a estrutura da sílica a colapsar e se ligar, criando aglomerados grandes e irregulares em vez de preservar partículas finas e discretas.

A remoção da água líquida por meio de calor cria alta tensão superficial que encolhe e enruga o gel de sílica. Esse colapso estrutural resulta em fortes interações entre as partículas, formando grandes aglomerados "blocados" que inflacionam significativamente o tamanho médio medido das partículas.

A Mecânica da Secagem Térmica

O Papel da Tensão Superficial

Em um forno a ar forçado, o processo de secagem depende da evaporação da água líquida. À medida que a água sai dos poros do gel de sílica, ela exerce tensão superficial significativa nas paredes dos poros.

Colapso Estrutural

Essa tensão cria uma poderosa força de atração para dentro. Consequentemente, o gel de sílica sofre encolhimento severo de volume e enrugamento à medida que a estrutura interna é puxada para dentro.

A Formação de Aglomerados

Criação de Estruturas "Blocadas"

As fortes interações causadas pelo encolhimento não apenas reduzem o volume das partículas individuais; elas as unem. O material se consolida em grandes aglomerados blocados ou escamosos.

Impacto na Medição

Como essas partículas estão fundidas, elas agem como unidades únicas e muito maiores durante a análise. Isso resulta em um tamanho médio de partícula substancialmente maior do que o tamanho inerente das partículas primárias de sílica.

Compreendendo as Compensações

Secagem Térmica vs. Liofilização

É crucial reconhecer que esse crescimento de partículas é específico do método de remoção de água. Fornos a ar forçado dependem da evaporação do líquido, o que maximiza a tensão superficial.

O Custo da Conveniência

Embora a secagem térmica seja frequentemente mais rápida ou mais acessível, ela compromete a integridade morfológica da amostra. Em contraste, métodos como a liofilização a vácuo contornam a fase líquida, minimizando a tensão e preservando tamanhos de partícula menores.

Fazendo a Escolha Certa para o Seu Objetivo

Para determinar o melhor método de secagem para sua aplicação de sílica, considere o seguinte:

- Se o seu foco principal é minimizar o tamanho das partículas: Evite a secagem a ar forçado, pois a tensão superficial causará inevitavelmente aglomeração e encolhimento.

- Se o seu foco principal é a preservação estrutural: Utilize a liofilização a vácuo para evitar a formação de grandes aglomerados blocados.

O método de secagem não é apenas uma etapa de acabamento; é um determinante das dimensões físicas do material final.

Tabela Resumo:

| Fator de Secagem | Impacto em Amostras de Sílica | Resultado Físico |

|---|---|---|

| Mecanismo | Evaporação de Líquido | Estresse de alta tensão superficial |

| Mudança Estrutural | Colapso da Parede do Poro | Encolhimento significativo de volume |

| Morfologia | Aglomeração | Grandes estruturas blocadas/escamosas |

| Tamanho da Partícula | Aumento | Partículas primárias se ligam em unidades |

| Integridade | Comprometida | Perda do perfil de partícula discreta |

Preserve a Integridade do Seu Material com a KINTEK

Não deixe que a tensão superficial comprometa os resultados de sua pesquisa. Apoiada por P&D e fabricação especializada, a KINTEK oferece uma gama abrangente de sistemas de laboratório de alta temperatura a vácuo, mufla e personalizáveis projetados para lhe dar controle preciso sobre a morfologia do seu material. Se você precisa evitar a aglomeração de sílica ou requer processamento térmico especializado, nossa equipe pode adaptar uma solução para suas necessidades exclusivas de laboratório.

Guia Visual

Referências

- Shengwang Yuan, Yunhai Ma. A Comparative Study on Rice Husk, as Agricultural Waste, in the Production of Silica Nanoparticles via Different Methods. DOI: 10.3390/ma17061271

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de mufla 1200℃ para laboratório

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno de prensagem a vácuo a quente Máquina de prensagem a vácuo aquecida

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

As pessoas também perguntam

- Qual é a função do ZrCp(NMe2)3? Domine a Passivação de Superfície de Precisão em ALD Seletiva por Área

- Qual é a função principal de um forno de secagem a vácuo na moldagem de nanocompósitos de CIIR? Otimize a sua remoção de solvente

- Qual é o propósito de aquecer a mistura de nitrato de níquel e biomassa a 150°C? Alcançar Dispersão Superior do Catalisador

- Como o equipamento de pré-aquecimento do substrato afeta a formação e distribuição da fase Laves em Inconel 718?

- Por que o recozimento em um forno de tratamento térmico é realizado em amostras compostas de grafite em flocos/cobre antes dos testes de desempenho? Garanta a integridade dos dados para medições precisas de expansão térmica

- Qual é a função dos fornos elétricos industriais na preparação do EN AW-6082? Tratamento Térmico Mestre de Alumínio

- Por que o resfriamento imediato com água é necessário após a simulação térmica? Preservar a microestrutura da liga (CoCrNi)94Al3Ti3

- Quais são as vantagens de usar uma estufa de secagem a vácuo para escória de magnésio? Preservação da Integridade da Amostra