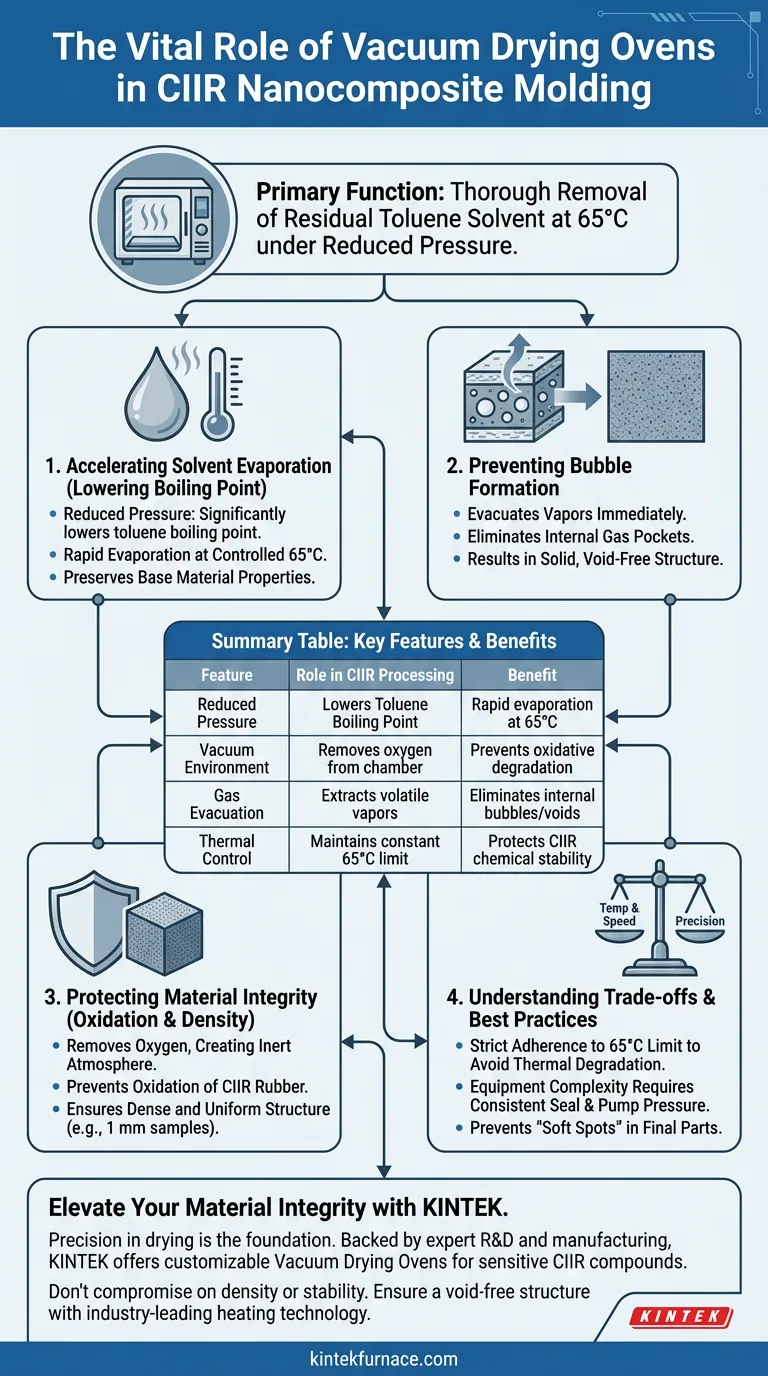

A função principal de um forno de secagem a vácuo no processamento de nanocompósitos de Borracha Clorobutilica (CIIR) é a remoção completa do solvente de tolueno residual. Ao manter um ambiente específico de 65 °C sob pressão reduzida, o forno acelera a evaporação do solvente, ao mesmo tempo que previne a formação de bolhas e protege o material da oxidação.

A secagem a vácuo é uma etapa crítica de controle de qualidade que garante a densidade estrutural. Utiliza pressão negativa para extrair solventes voláteis em temperaturas moderadas, prevenindo os vazios e danos oxidativos que ocorrem com métodos de aquecimento padrão.

A Mecânica da Remoção de Solvente

Redução do Ponto de Ebulição

A vantagem central deste processo é a capacidade de remover tolueno sem expor a borracha a calor excessivo.

Ao reduzir a pressão dentro da câmara, o ponto de ebulição do solvente cai significativamente.

Isso permite que o solvente evapore rápida e completamente a uma temperatura controlada de 65 °C, preservando as propriedades do material base.

Prevenção da Formação de Bolhas

Se o solvente permanecer preso na matriz de borracha durante a cura ou secagem, ele eventualmente vaporizará e expandirá.

Sem o ambiente de vácuo para extrair esses vapores imediatamente, eles formam bolsões de gás internos ou bolhas.

O forno de secagem a vácuo garante que esses vapores sejam evacuados, resultando em uma estrutura sólida e livre de vazios.

Garantindo a Integridade do Material

Proteção Contra Oxidação

Fornos de secagem padrão expõem os materiais ao ar aquecido, o que pode acelerar a degradação em compostos sensíveis.

O ambiente de vácuo remove o oxigênio da câmara, criando uma atmosfera inerte durante a fase de secagem.

Isso previne a oxidação da Borracha Clorobutilica, garantindo que a estrutura química permaneça intacta durante o processo de aquecimento.

Obtenção de Densidade Uniforme

Para a produção de amostras de nanocompósito de 1 mm de espessura, a consistência é fundamental.

Qualquer solvente residual ou ar preso cria pontos fracos e variações de densidade dentro da amostra.

O processo de vácuo garante uma estrutura densa e uniforme, essencial para testes precisos e desempenho do nanocompósito final.

Compreendendo os Compromissos

Precisão da Temperatura vs. Velocidade

Embora temperaturas mais altas possam secar o material mais rapidamente, elas correm o risco de degradação térmica da matriz de CIIR.

Você deve aderir estritamente ao limite de 65 °C fornecido na referência principal.

Acelerar este processo aumentando o calor anula os benefícios protetores do vácuo e compromete o nanocompósito.

Complexidade do Equipamento

A secagem a vácuo adiciona uma camada de complexidade em comparação com a secagem por convecção simples.

Requer a manutenção de uma vedação consistente e pressão da bomba para ser eficaz.

Níveis de pressão inconsistentes podem levar à remoção incompleta do solvente, deixando "pontos moles" na peça moldada final.

Fazendo a Escolha Certa para o Seu Objetivo

Para garantir nanocompósitos de CIIR da mais alta qualidade, aplique os seguintes princípios:

- Se o seu foco principal for a densidade estrutural: Certifique-se de que a pressão do vácuo seja suficiente para evacuar completamente o tolueno evaporado para prevenir vazios internos.

- Se o seu foco principal for a estabilidade química: monitore estritamente a temperatura a 65 °C para evitar degradação térmica, confiando no vácuo para a velocidade de secagem.

O sucesso do seu processo de moldagem depende de tratar a secagem não apenas como uma etapa de aquecimento, mas como uma técnica de purificação precisa.

Tabela Resumo:

| Característica | Papel no Processamento de Nanocompósitos de CIIR | Benefício |

|---|---|---|

| Pressão Reduzida | Reduz o ponto de ebulição do Tolueno | Evaporação rápida do solvente a 65°C |

| Ambiente de Vácuo | Remove oxigênio da câmara | Previne a degradação oxidativa da borracha |

| Evacuação de Gases | Extrai vapores voláteis imediatamente | Elimina bolhas e vazios internos |

| Controle Térmico | Mantém o limite constante de 65°C | Protege a estabilidade química da matriz de CIIR |

Eleve a Integridade do Seu Material com a KINTEK

A precisão na secagem é a base de nanocompósitos de alto desempenho. Apoiada por P&D e fabricação especializada, a KINTEK oferece uma ampla gama de soluções de laboratório, incluindo Fornos de Secagem a Vácuo, Mufla, Tubo e sistemas CVD especializados. Se você está trabalhando com compostos de CIIR sensíveis ou cerâmicas avançadas, nosso equipamento é totalmente personalizável para atender aos seus requisitos exclusivos de temperatura e pressão.

Não comprometa a densidade ou a estabilidade. Garanta uma estrutura livre de vazios para suas amostras com nossa tecnologia de aquecimento líder na indústria. Entre em contato com nossos especialistas técnicos hoje mesmo para encontrar a solução de secagem perfeita para o seu laboratório!

Guia Visual

Referências

- Tomy Muringayil Joseph, Sabu Thomas. Effects of Nanofillers and Synergistic Action of Carbon Black/Nanoclay Hybrid Fillers in Chlorobutyl Rubber. DOI: 10.3390/jcs8060209

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

As pessoas também perguntam

- Como o processo de revestimento com precursor de alumínio modifica o quartzo de alta pureza? Aprimorando a Estabilidade Térmica e a Viscosidade

- Qual é o papel de um forno de processamento térmico rápido na fabricação de CdO/CdS/ZnO? Alcançar heterojunções de alta qualidade

- Como funciona um aquecedor de caixa? Um guia para aquecimento eficiente de toda a divisão

- Como uma caixa de luvas fornece controle ambiental para precursores de Mn2AlB2? Protege a pureza do material e a precisão da reação

- Quais são as vantagens de usar fornos de batelada? Aumente a Flexibilidade e Precisão do Seu Processo

- Qual é o propósito de usar gás argônio de alta pureza para ligas NAB? Garanta a integridade superior do bronze de níquel-alumínio

- Por que introduzir N2 de alta pureza durante o resfriamento após a calcinação? Preservar a integridade da amostra e prevenir a oxidação

- Como um forno a vácuo é utilizado durante o processo de secagem do gel NVP/C? Garanta Alta Pureza e Integridade Estrutural