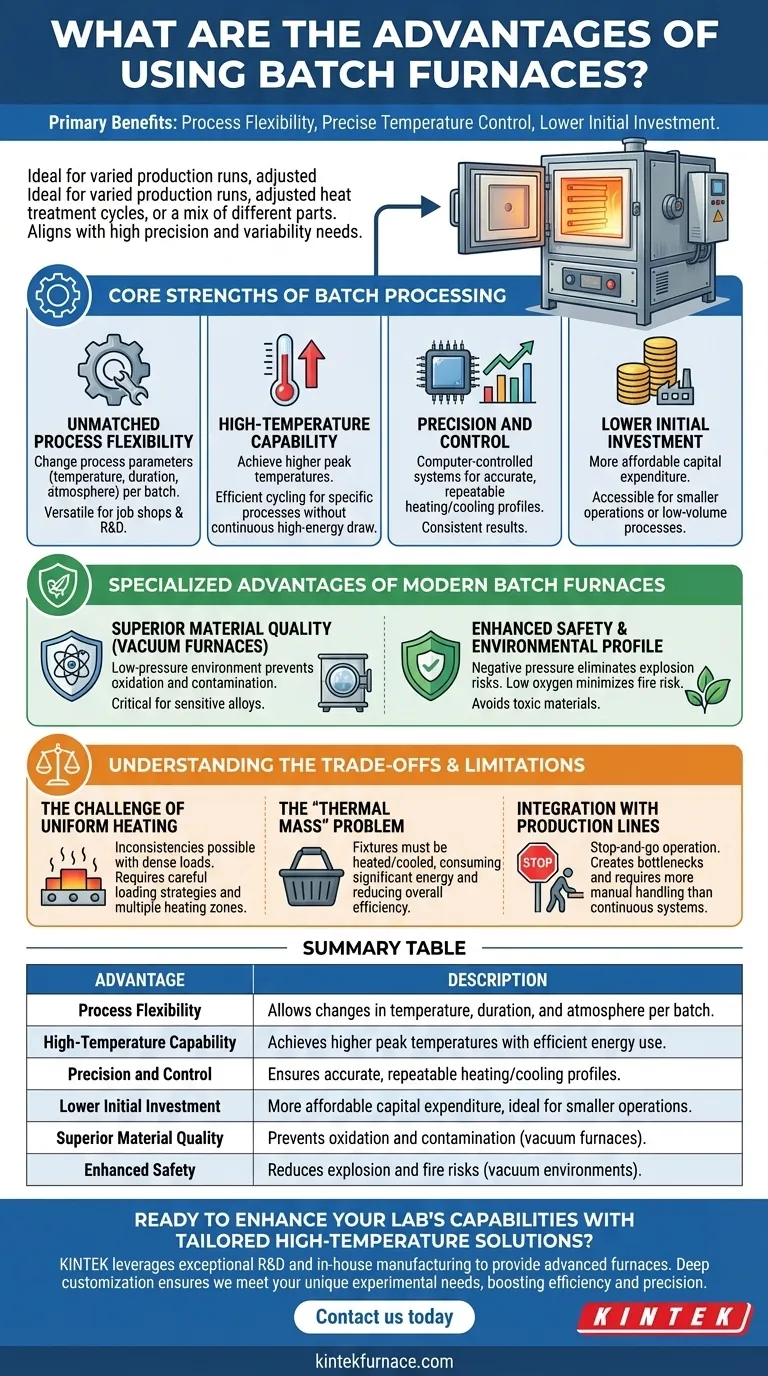

No aquecimento industrial, as principais vantagens de um forno de batelada são sua flexibilidade de processo, controle preciso de temperatura e menor investimento inicial. Diferentemente dos fornos contínuos projetados para um único processo ininterrupto, os fornos de batelada se destacam no manuseio de cargas discretas. Isso os torna ideais para aplicações onde os ciclos de produção são variados, os ciclos de tratamento térmico precisam ser ajustados, ou uma mistura de peças diferentes requer processamento.

A decisão de usar um forno de batelada não se baseia em suas capacidades isoladamente, mas em alinhar seu modelo operacional com suas necessidades específicas de produção. Ele se destaca em aplicações que exigem alta precisão e variabilidade em detrimento do volume contínuo puro.

Os Pontos Fortes Essenciais do Processamento em Batelada

Os fornos de batelada são definidos pelo seu método de operação: uma única carga (uma "batelada") de peças é carregada, processada através de um ciclo completo de aquecimento e resfriamento, e depois descarregada. Essa diferença fundamental em relação aos sistemas contínuos cria várias vantagens chave.

Flexibilidade de Processo Incomparável

Como cada batelada é um ciclo autônomo, você pode alterar os parâmetros do processo — como temperatura, duração e atmosfera — para cada nova carga. Isso torna o forno excepcionalmente versátil para oficinas de trabalho (job shops), pesquisa e desenvolvimento, ou instalações que produzem uma ampla variedade de produtos.

Capacidade de Alta Temperatura

Os fornos de batelada podem frequentemente atingir temperaturas de pico mais altas do que seus equivalentes contínuos. Como eles não estão mantendo um estado térmico constante, eles podem ser projetados para ciclar até temperaturas muito altas para processos específicos sem o imenso consumo de energia de manter uma câmara contínua longa naquela mesma temperatura.

Precisão e Controle

Fornos de batelada modernos, especialmente tipos especializados como fornos a vácuo ou tubulares, oferecem um controle de temperatura excepcionalmente preciso. Sistemas controlados por computador garantem que perfis complexos de aquecimento e resfriamento sejam executados com alta precisão, resultando em resultados repetíveis e consistentes de uma batelada para a próxima.

Menor Investimento Inicial

Para muitas aplicações, um forno de batelada representa uma despesa de capital menor do que um grande sistema de forno contínuo integrado. Isso os torna um ponto de entrada mais acessível para operações menores ou para processos especializados de baixo volume.

Vantagens Especializadas dos Fornos de Batelada Modernos

Além dos benefícios gerais, tipos específicos de fornos de batelada oferecem capacidades avançadas, particularmente nas áreas de qualidade do material e segurança.

Qualidade Superior do Material (Fornos a Vácuo)

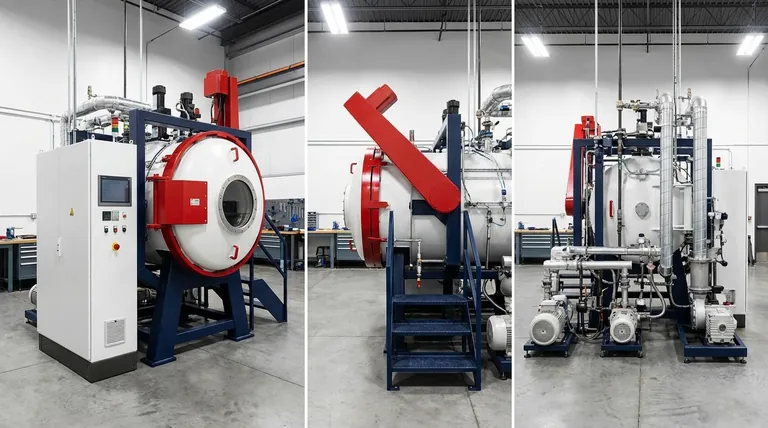

Um forno a vácuo é um tipo de forno de batelada que opera em um ambiente de baixa pressão. Ao remover oxigênio e outros gases, ele previne completamente a oxidação, contaminação e degradação do material durante o aquecimento. Isso é fundamental para processar ligas sensíveis e garantir a mais alta integridade possível do material.

Perfil de Segurança e Ambiental Aprimorado

Operando sob pressão negativa, os fornos a vácuo eliminam o risco de explosão comum a vasos pressurizados. O ambiente com baixo teor de oxigênio também minimiza o risco de incêndio. Além disso, o tratamento térmico moderno em fornos de batelada substitui métodos mais antigos que envolviam materiais tóxicos como sais de cianeto, eliminando a contaminação do solo e problemas de descarte de resíduos perigosos.

Compreendendo as Compensações e Limitações

Para tomar uma decisão informada, você deve ponderar as vantagens contra as compensações operacionais inerentes ao processamento em batelada.

O Desafio do Aquecimento Uniforme

Embora muitos projetos promovam a uniformidade da temperatura, a natureza de carregar uma batelada densa de peças pode criar inconsistências. Peças na parte externa da carga, mais próximas da fonte de calor, aquecerão mais rapidamente do que as peças no centro. Alcançar verdadeira uniformidade requer estratégias de carregamento cuidadosas e projetos de fornos avançados com múltiplas zonas de aquecimento.

O Problema da "Massa Térmica"

As peças em um forno de batelada devem ser carregadas em acessórios, como cestos, grades ou carrinhos. Esses acessórios precisam ser aquecidos e resfriados junto com as peças, o que consome uma quantidade significativa de energia. Essa massa térmica adicional pode reduzir a eficiência energética geral do processo em comparação com um forno contínuo onde a esteira transportadora está sempre quente.

Integração com Linhas de Produção

O processamento em batelada é inerentemente uma operação de parar e andar. As peças devem ser removidas da linha de produção principal, agrupadas e carregadas manualmente, processadas e depois descarregadas. Isso cria gargalos e requer mais manuseio manual do que um forno contínuo automatizado, que se integra perfeitamente a uma linha de produção de alto volume.

Escolhendo o Forno Certo para Sua Aplicação

A melhor escolha depende inteiramente de seus objetivos operacionais.

- Se o seu foco principal for produção padronizada de alto volume: Um forno contínuo é provavelmente a escolha mais eficiente devido à sua integração perfeita e eficiência energética em escala.

- Se o seu foco principal for variabilidade de processo e precisão: Um forno de batelada é ideal para manusear diferentes materiais, ciclos térmicos complexos ou para laboratórios de pesquisa e desenvolvimento.

- Se o seu foco principal for a mais alta integridade de material: Um forno de batelada a vácuo é a solução definitiva, pois é a única maneira de eliminar completamente a oxidação e a contaminação da superfície.

- Se o seu foco principal for minimizar o custo de capital inicial: Um forno de batelada padrão geralmente representa um investimento inicial menor e um ponto de partida mais versátil do que um sistema contínuo dedicado.

Em última análise, selecionar o forno certo requer uma avaliação objetiva de seus requisitos de processo específicos, volume de produção e padrões de qualidade.

Tabela de Resumo:

| Vantagem | Descrição |

|---|---|

| Flexibilidade de Processo | Permite alterações na temperatura, duração e atmosfera por batelada para aplicações versáteis. |

| Capacidade de Alta Temperatura | Atinge temperaturas de pico mais altas com uso eficiente de energia em processos cíclicos. |

| Precisão e Controle | Garante perfis de aquecimento e resfriamento precisos e repetíveis para resultados consistentes. |

| Menor Investimento Inicial | Despesa de capital mais acessível, ideal para operações menores ou processos de baixo volume. |

| Qualidade Superior do Material | Em fornos a vácuo, previne oxidação e contaminação para materiais de alta integridade. |

| Segurança Aprimorada | Reduz os riscos de explosão e incêndio, especialmente em ambientes a vácuo com baixo oxigênio. |

Pronto para aprimorar as capacidades do seu laboratório com soluções de alta temperatura personalizadas? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer fornos avançados como Mufla, Tubular, Rotativo, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos com precisão às suas necessidades experimentais exclusivas, aumentando a eficiência e a precisão. Entre em contato conosco hoje para discutir como nossos fornos de batelada podem transformar seus processos!

Guia Visual

Produtos relacionados

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Como a aplicação de pressão em um forno de prensagem a quente a vácuo facilita a sinterização de compósitos de cobre? Otimizar Densidade

- Qual é o mecanismo de um forno de sinterização a vácuo para AlCoCrFeNi2.1 + Y2O3? Otimize o processamento da sua liga de alta entropia

- Como os fornos de sinterização a vácuo e de recozimento contribuem para a densificação de ímãs de NdFeB?

- Por que o equipamento de sinterização deve manter um alto vácuo para carbonetos de alta entropia? Garanta pureza de fase e densidade máxima

- Qual papel um forno de prensagem a quente a vácuo desempenha na síntese de TiBw/TA15? Melhora o desempenho de compósitos in-situ