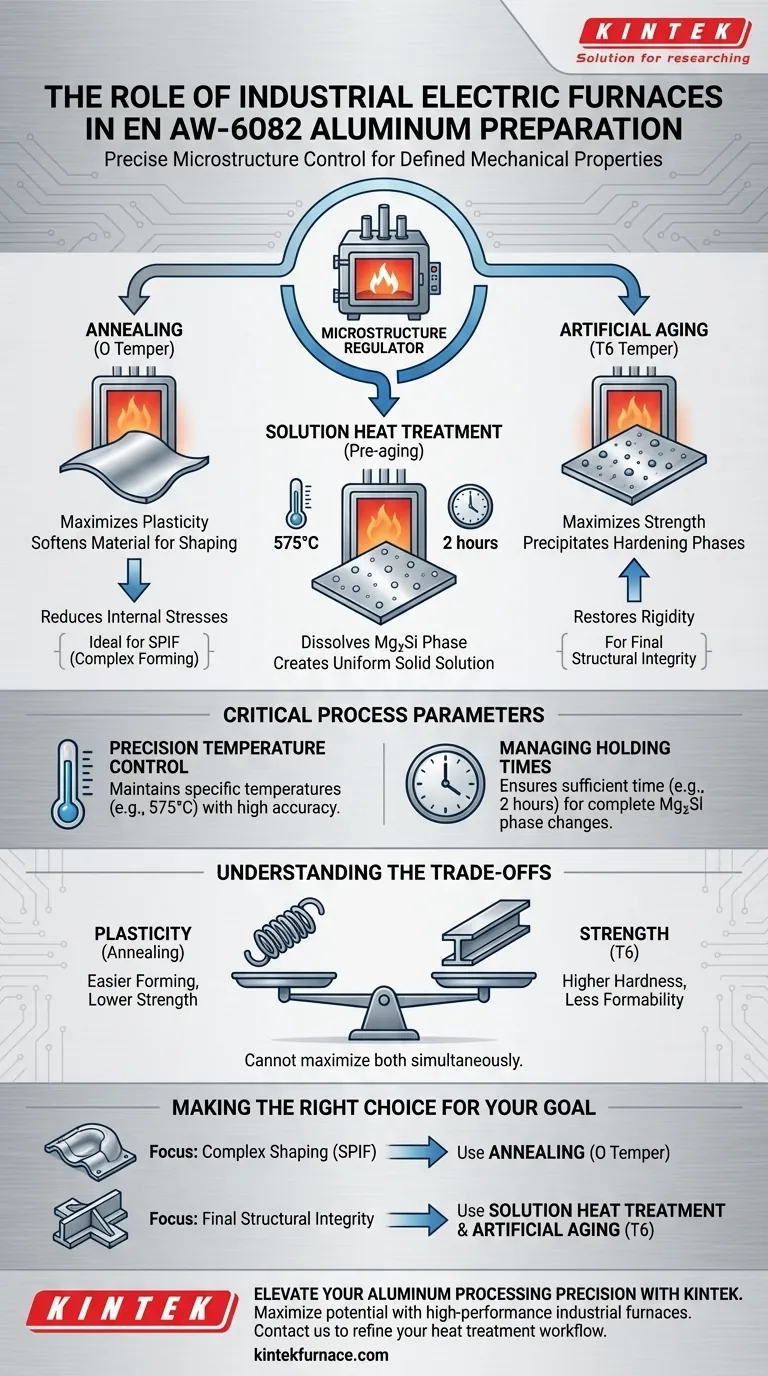

Os fornos elétricos industriais servem como o mecanismo de controle preciso para definir as propriedades mecânicas das chapas de liga de alumínio EN AW-6082. Sua função principal é executar ciclos críticos de tratamento térmico — especificamente recozimento, tratamento térmico de solubilização e envelhecimento artificial — que manipulam a estrutura interna da liga. Ao manter temperaturas e tempos de permanência exatos, esses fornos preparam o material para técnicas de fabricação exigentes como a Conformação Incremental de Ponto Único (SPIF).

O Objetivo Principal O forno não apenas aquece o metal; ele atua como um regulador de microestrutura. Seu objetivo é facilitar a dissolução ou precipitação da fase de endurecimento Mg2Si, permitindo que você ajuste com precisão a dureza ou plasticidade específica necessária para sua aplicação final.

O Papel da Manipulação da Microestrutura

Controlando a Fase Mg2Si

A característica definidora do EN AW-6082 é sua dependência da fase silicieto de magnésio (Mg2Si) para resistência.

O forno elétrico é responsável por controlar o estado dessa fase. Dependendo do perfil de temperatura, o forno faz com que essas fases se dissolvam na matriz de alumínio, precipitem ou se agreguem.

Ajustando a Dureza de Base

Ao manipular as fases de endurecimento, o forno altera diretamente a dureza do material.

Isso permite que os fabricantes redefinam o estado mecânico da liga. Você pode transicionar a chapa de um estado duro e quebradiço para um estado mais macio, adequado para moldagem, ou vice-versa.

Modificando a Plasticidade para Conformação

A plasticidade é essencial para processos que deformam o metal, como a SPIF.

Os tratamentos do forno garantem que o material tenha ductilidade suficiente para sofrer deformação sem trincar. Essa preparação é um pré-requisito para alcançar geometrias complexas durante a fase de conformação.

Ciclos de Tratamento Específicos

Tratamento Térmico de Solubilização

Este processo envolve o aquecimento da liga a altas temperaturas para dissolver elementos solúveis.

A referência primária destaca parâmetros específicos, como a manutenção de uma temperatura de 575°C. Isso garante a criação de uma solução sólida uniforme antes das etapas subsequentes.

Recozimento (Têmpera O)

Quando a plasticidade máxima é necessária, o forno é usado para recozimento.

Este processo amolece a liga, reduzindo tensões internas e maximizando a ductilidade. É a preparação ideal quando a chapa de alumínio deve sofrer deformação mecânica significativa.

Envelhecimento Artificial (Têmpera T6)

Uma vez que o material é conformado, o forno pode ser usado para restaurar a resistência.

Através do envelhecimento artificial, o forno promove a precipitação controlada de partículas de endurecimento. Isso retorna o componente a uma têmpera T6, fornecendo a rigidez e durabilidade necessárias para o produto final.

Parâmetros Críticos do Processo

Controle Preciso de Temperatura

A eficácia do tratamento térmico depende da estabilidade térmica.

Fornos elétricos industriais são utilizados porque podem manter temperaturas específicas, como os 575°C necessários para o tratamento de solubilização, com alta precisão. Desvios aqui podem resultar em propriedades mecânicas inconsistentes.

Gerenciando os Tempos de Permanência

O tempo é tão crítico quanto a temperatura nessas reações químicas.

A referência observa durações específicas, como 2 horas, que permitem tempo suficiente para as fases de Mg2Si atingirem o estado desejado. Interromper esse tempo impede a dissolução ou precipitação completa necessária para a têmpera alvo.

Compreendendo os Compromissos

Plasticidade vs. Resistência

Você não pode maximizar ambas as propriedades simultaneamente em uma única etapa.

O forno permite que você priorize a plasticidade (através do recozimento) para facilitar a conformação, mas isso sacrifica temporariamente a resistência. Inversamente, o envelhecimento cria resistência, mas reduz a capacidade do material de ser conformado sem quebrar.

O Custo da Precisão

Alcançar essas têmperas específicas requer adesão rigorosa aos parâmetros.

Se o forno falhar em manter 575°C consistentemente ou se a janela de 2 horas for encurtada, o material não atenderá aos requisitos básicos para SPIF. Não há atalho; o processo requer conformidade exata com a receita térmica.

Fazendo a Escolha Certa para Seu Objetivo

Para otimizar sua preparação de EN AW-6082, alinhe o ciclo do forno com sua etapa de fabricação imediata:

- Se seu foco principal é conformação complexa (SPIF): Utilize o forno para Recozimento (Têmpera O) para maximizar a plasticidade e minimizar o risco de trincas durante a deformação.

- Se seu foco principal é a integridade estrutural final: Utilize o forno para Tratamento Térmico de Solubilização e Envelhecimento Artificial (T6) para precipitar Mg2Si e maximizar a dureza.

Ao alavancar o forno elétrico industrial como uma ferramenta para gerenciamento de fases, você garante que suas chapas de alumínio sejam perfeitamente ajustadas às demandas de seu processo de fabricação específico.

Tabela Resumo:

| Processo de Tratamento Térmico | Têmpera Alvo | Função Principal | Parâmetros Chave (Típicos) |

|---|---|---|---|

| Recozimento | Têmpera O | Maximiza a plasticidade e reduz a tensão para conformação | Amolece o material para deformação |

| Tratamento Térmico de Solubilização | Estado Pré-Envelhecimento | Dissolve a fase Mg2Si na matriz de alumínio | ~575°C por 2 horas |

| Envelhecimento Artificial | Têmpera T6 | Precipita fases de endurecimento para resistência | Resfriamento e reaquecimento controlados |

| Controle de Microestrutura | N/A | Regula dureza e ductilidade via Mg2Si | Tempos de permanência térmicos precisos |

Eleve a Precisão do Seu Processamento de Alumínio

Maximize o potencial do EN AW-6082 e outras ligas avançadas com os fornos industriais de alto desempenho da KINTEK. Apoiados por P&D especializado e manufatura de classe mundial, fornecemos sistemas Muffle, Tube, Rotary, Vacuum e CVD adaptados para controle preciso de temperatura e manipulação uniforme de microestrutura. Se você precisa otimizar a plasticidade para SPIF ou alcançar a dureza T6 máxima, nossas soluções de laboratório e industriais personalizáveis são projetadas para suas necessidades exclusivas.

Pronto para refinar seu fluxo de trabalho de tratamento térmico? Entre em contato com a KINTEK hoje mesmo para uma consulta!

Guia Visual

Referências

- Łukasz Kuczek, Ryszard Sitek. Influence of Heat Treatment on Properties and Microstructure of EN AW-6082 Aluminium Alloy Drawpieces After Single-Point Incremental Sheet Forming. DOI: 10.3390/app15020783

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de laboratório com elevação inferior

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- 1700℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Como funciona um forno de recozimento? Um guia para tratamento térmico controlado

- Como um suporte de substrato rotativo contribui para a qualidade de filmes finos de CuGaO2? Alcançando uniformidade na pulverização catódica

- Por que são aplicadas taxas de aquecimento variadas durante a pirólise de xisto betuminoso? Otimizando a Cinética e Validação Técnica

- Como um sistema de reator controla as fontes de cloro na oclorinação? Controle Mestre de Regeneração de Catalisador

- Qual é o propósito de usar um forno de secagem a vácuo para pós minerais? Otimizar a Ligação e Densidade de Polímeros

- Como um reator de micro-ondas de alta potência facilita o tratamento térmico de clínquer de zinco? Transformação Rápida de Fase

- Por que um forno de Processamento Térmico Rápido (RTP) é necessário para a fabricação de diodos? Alcançar Contatos Ôhmicos Estáveis

- Como os banhos termostáticos de laboratório contribuem para o tratamento com ácido fosfórico de cerâmicas 3Y-TZP? Aumenta a Bioatividade