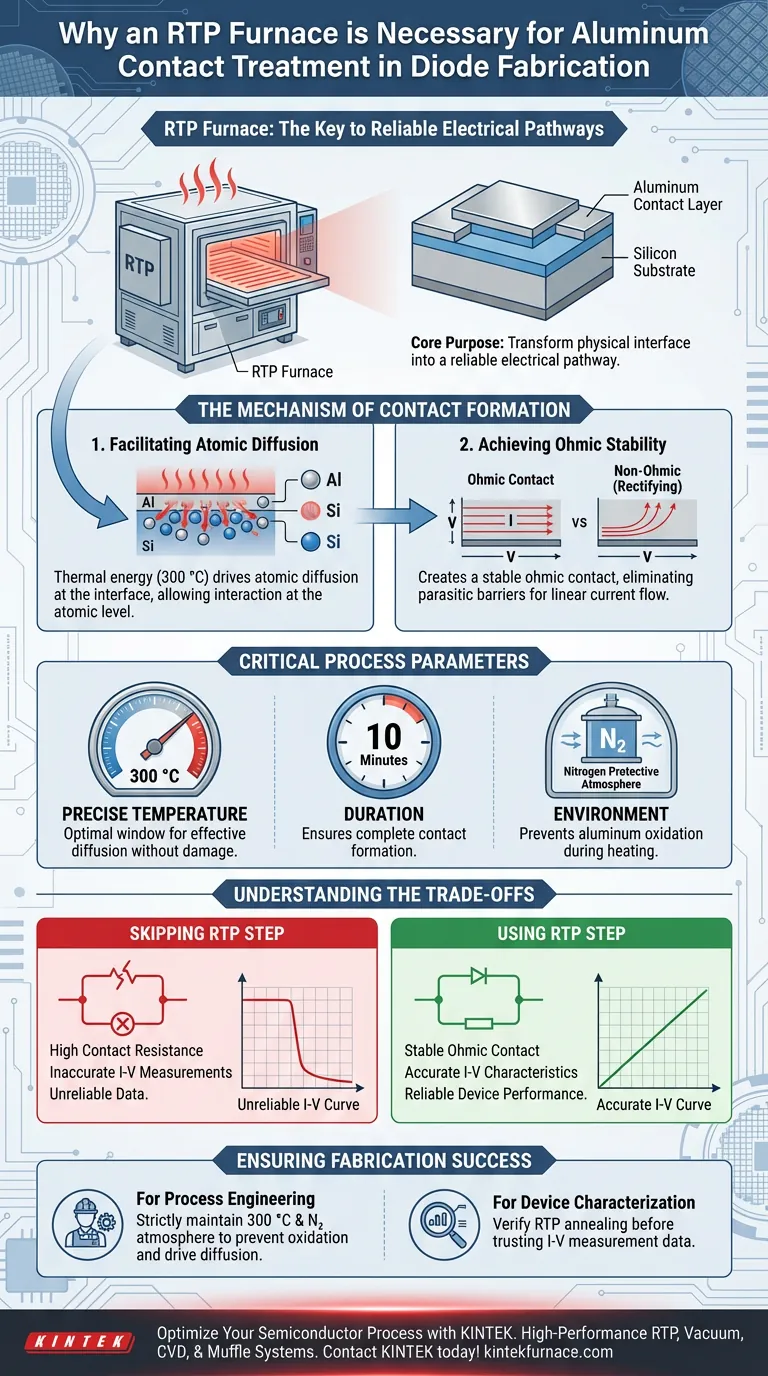

O forno de Processamento Térmico Rápido (RTP) é essencial para a fabricação de diodos porque fornece a energia térmica precisa necessária para finalizar a conexão elétrica entre o metal e o semicondutor. Ao submeter a camada de contato de alumínio a 300 °C por 10 minutos, o forno promove a difusão atômica na interface. Esta etapa é inegociável para reduzir a resistência de contato e criar um contato ôhmico estável.

O propósito principal da etapa de RTP é transformar uma interface física em um caminho elétrico confiável. Sem a difusão atômica facilitada por este processo de recozimento, a resistência de contato permanece muito alta, impossibilitando medições precisas de corrente-tensão (I-V).

O Mecanismo de Formação de Contato

Facilitando a Difusão Atômica

O papel principal do forno RTP é facilitar a difusão atômica na interface alumínio-silício. Simplesmente depositar alumínio sobre silício não cria imediatamente uma conexão elétrica de alta qualidade.

A energia térmica é necessária para mobilizar os átomos na junção. O forno RTP fornece essa energia, permitindo que o alumínio e o silício interajam no nível atômico.

Alcançando Estabilidade Ôhmica

Este processo de difusão é crítico para estabelecer um contato ôhmico estável. Um contato ôhmico permite que a corrente flua linearmente de acordo com a lei de Ohm, sem comportamento de retificação no próprio contato.

Ao garantir que o contato seja ôhmico, você elimina barreiras parasitas ao fluxo de corrente. Isso garante que o dispositivo funcione como pretendido, em vez de ser limitado pela qualidade de seus terminais.

Parâmetros Críticos do Processo

Temperatura e Tempo Precisos

O processo de referência dita um protocolo de recozimento específico: 300 °C por 10 minutos. Esta janela específica fornece energia suficiente para reduzir a resistência sem danificar a estrutura do dispositivo.

Aderir a esses parâmetros garante que a difusão seja controlada e eficaz. Desvios deste tempo ou temperatura podem resultar na formação incompleta do contato.

Controle Ambiental

O processo de recozimento deve ocorrer sob uma atmosfera protetora de nitrogênio. O forno RTP permite esse ambiente controlado, que é vital para o sucesso do tratamento.

O nitrogênio evita a oxidação do alumínio durante a fase de aquecimento. A oxidação nesta fase degradaria a qualidade do contato e aumentaria a resistência, contrariando o objetivo do processo de recozimento.

Compreendendo as Compensações

O Custo da Omissão

Pular a etapa de RTP é um erro crítico na fabricação de diodos. Sem este tratamento térmico, a resistência de contato permanece efetivamente sem tratamento.

Alta resistência de contato introduz quedas de tensão que não fazem parte do comportamento intrínseco do diodo. Isso obscurece o verdadeiro desempenho do dispositivo.

Impacto na Caracterização

A compensação mais significativa envolve a precisão da medição. A formação de um contato ôhmico estável é crucial para a medição precisa das características de corrente-tensão (I-V).

Se o contato não for estável, os dados coletados durante os testes serão não confiáveis. Você estará medindo a resistência do contato ruim em vez da física do diodo.

Garantindo o Sucesso da Fabricação

Para garantir que sua fabricação de diodos produza dispositivos funcionais e testáveis, considere o seguinte com base em sua função específica:

- Se seu foco principal é engenharia de processos: Mantenha rigorosamente o perfil de temperatura de 300 °C e a atmosfera de nitrogênio para evitar oxidação enquanto promove a difusão.

- Se seu foco principal é caracterização de dispositivos: Verifique se a etapa de recozimento RTP foi concluída antes de confiar em quaisquer dados de medição de I-V.

Um contato de alumínio adequadamente recozido é a ponte entre uma estrutura teórica de semicondutor e um dispositivo eletrônico funcional.

Tabela Resumo:

| Parâmetro | Especificação | Propósito |

|---|---|---|

| Temperatura | 300 °C | Fornece energia para difusão atômica |

| Duração | 10 Minutos | Garante a formação completa do contato |

| Atmosfera | Nitrogênio ($N_2$) | Previne a oxidação do alumínio |

| Objetivo | Contato Ôhmico | Permite fluxo de corrente linear e precisão |

Otimize Seu Processo de Semicondutores com a KINTEK

O processamento térmico de precisão é a diferença entre uma medição falha e um dispositivo de alto desempenho. Na KINTEK, entendemos que cada grau e cada segundo contam. Apoiados por P&D e fabricação de ponta, fornecemos sistemas RTP, a Vácuo, CVD e Mufla de alto desempenho projetados para oferecer o controle ambiental preciso e a estabilidade de temperatura que seu laboratório exige.

Seja refinando camadas de contato de alumínio ou desenvolvendo estruturas de semicondutores de próxima geração, nossos fornos de laboratório personalizáveis garantem que sua pesquisa seja apoiada por resultados confiáveis e repetíveis.

Pronto para atualizar suas capacidades de fabricação? Entre em contato com a KINTEK hoje mesmo para discutir suas necessidades de forno personalizado!

Guia Visual

Referências

- G. Naga Raju, P.R. Sekhar Reddy. Microstructural and Current-voltage Characteristics in Mo/HfO2/n‑Si Based Metal-Insulator-Semiconductor (MIS) Diode using Different Methods for Optoelectronic Device Applications. DOI: 10.36948/ijfmr.2024.v06i02.16012

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

As pessoas também perguntam

- Como funciona um forno de batelada e quais são suas vantagens? Aumente a Precisão e a Flexibilidade no Tratamento Térmico

- Qual é o papel do equipamento de aquecimento por micro-ondas no VIG sem solda? Aumente a eficiência com a tecnologia Edge Fusion

- Que ambiente físico um forno de laboratório fornece para o recozimento de perovskita? Domine a Precisão Térmica e o Controle de Tensão

- Qual é a importância de usar equipamentos de aquecimento de alta temperatura para atingir 1250°C para ligas? Excelência em Testes de Estresse

- Qual é a importância de manter uma atmosfera inerte de nitrogênio durante a ativação por sal fundido? Garanta a pureza dos poros

- Como o aquecimento a alta temperatura facilita a conversão de cascas de arroz em precursores inorgânicos para extração de sílica?

- Por que é necessária uma incubadora de temperatura constante para testes fúngicos de 10 semanas em Bambu Moso? Garanta a precisão dos testes

- Por que a fusão múltipla é necessária para ligas de Bi-Sb? Alcance uniformidade composicional perfeita hoje