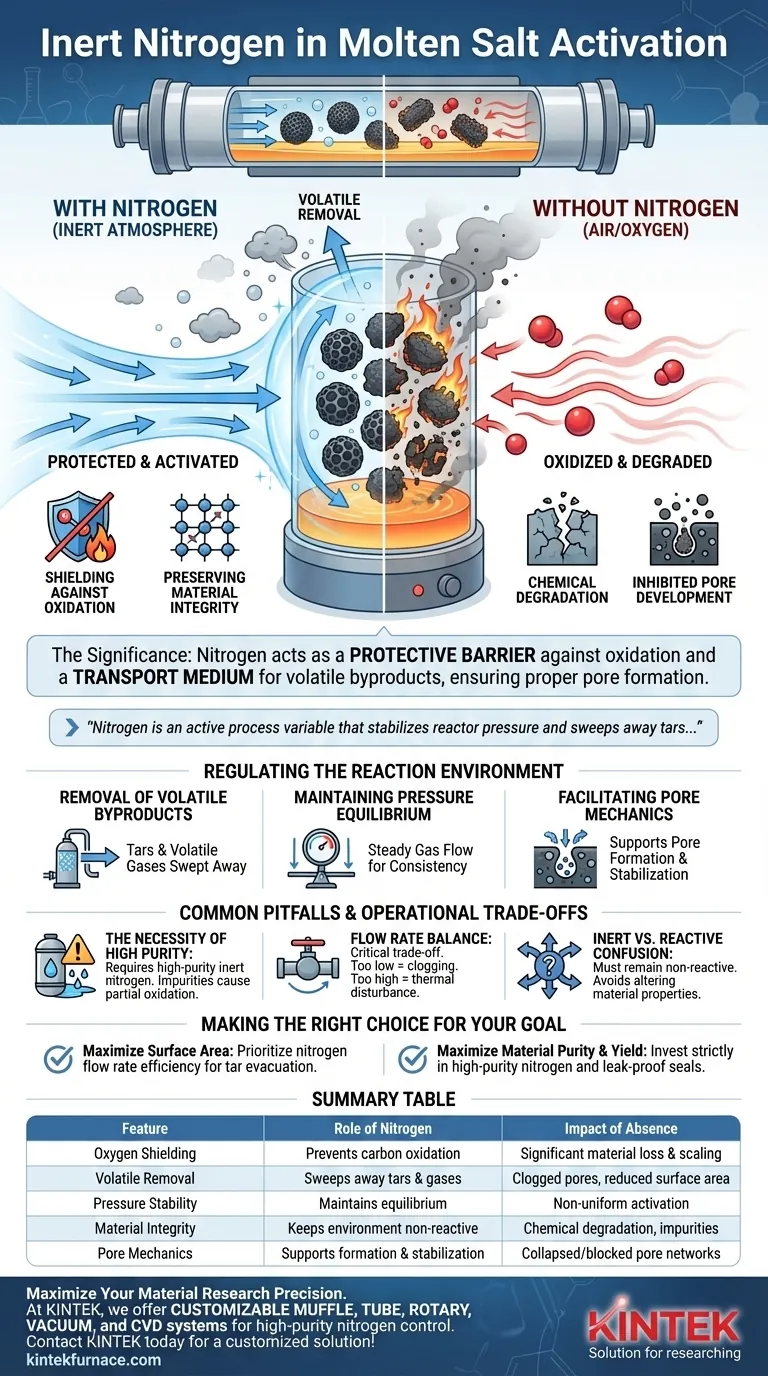

A importância de manter uma atmosfera inerte de nitrogênio durante a ativação por sal fundido reside em seu papel duplo: atua como uma barreira protetora para prevenir a oxidação destrutiva de materiais de carbono e, ao mesmo tempo, serve como um meio de transporte para remover subprodutos voláteis. Sem esse fluxo contínuo, as altas temperaturas operacionais fariam com que a fonte de carbono queimasse em vez de ativar, e os voláteis presos inibiriam o desenvolvimento adequado da estrutura de poros.

No contexto da ativação por sal fundido, o nitrogênio não é meramente um gás passivo; é uma variável de processo ativa que estabiliza a pressão do reator e varre os alcatrões, garantindo que a mecânica precisa da formação, crescimento e estabilização dos poros ocorra sem interferência.

Prevenindo a Degradação Química

Proteção Contra Oxidação

O risco mais imediato durante a ativação em alta temperatura é a presença de oxigênio. Nitrogênio de alta pureza exclui o oxigênio do tubo do forno, impedindo que o material de carbono reaja com o ar. Sem essa proteção, o carbono simplesmente queimaria (oxidaria) em dióxido ou monóxido de carbono, resultando em perda significativa de rendimento e incrustação em vez de ativação.

Preservando a Integridade do Material

Ao manter um ambiente quimicamente inerte, o nitrogênio garante que as reações químicas permaneçam restritas à interação entre o precursor e o sal fundido. Esse isolamento evita reações secundárias indesejadas que poderiam alterar as propriedades do material, enfraquecer sua estrutura mecânica ou introduzir impurezas, como óxidos.

Regulando o Ambiente de Reação

Remoção de Subprodutos Voláteis

Durante as fases de carbonização e ativação, o material libera subprodutos complexos, incluindo alcatrões e gases voláteis. O fluxo contínuo de nitrogênio atua como um transportador, varrendo fisicamente essas substâncias para fora da zona quente. Se esses alcatrões pudessem estagnar, eles poderiam se redepositar no material, obstruindo os poros recém-formados e degradando a área superficial final.

Mantendo o Equilíbrio de Pressão

A geração de gases dentro do reator pode levar a flutuações de pressão. Um fluxo constante de nitrogênio ajuda a manter o equilíbrio de pressão dentro do tubo do reator. Essa estabilidade é crucial para a consistência do processo, garantindo que a ativação ocorra uniformemente em todo o lote de material.

Facilitando a Mecânica dos Poros

O objetivo final da ativação por sal fundido é a criação de uma arquitetura porosa específica. A atmosfera de nitrogênio suporta os mecanismos de formação, crescimento e estabilização de poros. Ao gerenciar a remoção de voláteis e prevenir a oxidação, o ambiente de nitrogênio permite que os poros desenvolvam sua geometria pretendida sem colapsar ou serem bloqueados por detritos de oxidação.

Armadilhas Comuns e Compromissos Operacionais

A Necessidade de Alta Pureza

Nem todas as fontes de nitrogênio são iguais. O processo requer explicitamente nitrogênio inerte de alta pureza. O uso de nitrogênio de grau industrial com vestígios de oxigênio ou umidade ainda pode levar à oxidação parcial, comprometendo o acabamento "brilhante" e a integridade estrutural do carbono.

Equilíbrio da Taxa de Fluxo

Alcançar a taxa de fluxo correta é um compromisso crítico.

- Muito baixo: Alcatrões e voláteis podem não ser evacuados eficientemente, levando a bloqueios e acúmulo de pressão.

- Muito alto: Fluxo excessivo pode perturbar a uniformidade da temperatura ou deslocar fisicamente materiais de amostra mais leves. O sistema depende de um equilíbrio que mantém a atmosfera sem perturbar o perfil térmico.

Confusão entre Inerte e Reativo

É vital distinguir este processo de tratamentos como cementação ou nitretação, onde a atmosfera é projetada para reagir com a superfície. Na ativação por sal fundido, a atmosfera deve permanecer estritamente não reativa. A introdução de elementos reativos intencionalmente (ou acidentalmente por vazamentos) alterará fundamentalmente as propriedades do material, provavelmente levando à falha do processo de ativação.

Fazendo a Escolha Certa para o Seu Objetivo

Para otimizar a configuração do seu forno de laboratório para ativação por sal fundido, considere estas prioridades específicas:

- Se o seu foco principal é maximizar a área superficial: Priorize a eficiência da taxa de fluxo de nitrogênio para garantir que todos os alcatrões e voláteis sejam imediatamente evacuados, prevenindo o entupimento dos poros.

- Se o seu foco principal é a pureza e o rendimento do material: Invista estritamente em fontes de nitrogênio de alta pureza e vedações estanques para eliminar qualquer vestígio de entrada de oxigênio que cause queima.

O sucesso da ativação por sal fundido depende não apenas da temperatura, mas do gerenciamento disciplinado da atmosfera inerte que torna a transformação possível.

Tabela Resumo:

| Recurso | Papel do Nitrogênio na Ativação | Impacto da Ausência |

|---|---|---|

| Proteção Contra Oxigênio | Previne oxidação/queima do carbono | Perda significativa de material e incrustação |

| Remoção de Voláteis | Varre alcatrões e gases de reação | Poros obstruídos e área superficial reduzida |

| Estabilidade de Pressão | Mantém o equilíbrio no reator | Ativação não uniforme em todo o lote |

| Integridade do Material | Mantém o ambiente estritamente não reativo | Degradação química e introdução de impurezas |

| Mecânica dos Poros | Suporta formação e estabilização | Geometria colapsada ou redes de poros bloqueadas |

Maximize a Precisão da Sua Pesquisa de Materiais

Não deixe que a oxidação ou o controle inadequado da atmosfera comprometam os resultados da sua ativação. Na KINTEK, entendemos que ambientes precisos de fornos de laboratório são a base de materiais de alto desempenho. Apoiados por P&D e fabricação especializados, oferecemos sistemas Muffle, Tube, Rotary, Vacuum e CVD — todos totalmente personalizáveis para fornecer o controle de nitrogênio de alta pureza e a estabilidade térmica que seus processos de sal fundido exigem.

Pronto para elevar as capacidades do seu laboratório? Entre em contato com a KINTEK hoje mesmo para uma solução personalizada!

Guia Visual

Referências

- Pu Yang, Feng Jiang. Phase Diagram‐Guided Molten Salt Engineering of Biocarbon Pores at Low Temperatures. DOI: 10.1002/smll.202501162

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Por que os queimadores de chama axial produzem altos níveis de NOx? Gerenciando a intensidade térmica na combustão enriquecida com oxigênio

- Qual é a função do resfriamento rápido após o tratamento térmico de alta temperatura? Controle Microestrutural Mestre AlSi10Mg

- Por que o hidreto de magnésio (MgH2) é preferido para a pré-magnesiação de SiOx? Otimizar o Controle Térmico e a Estabilidade da Bateria

- Como o tratamento térmico afeta a camada de encapsulamento de TPU? Otimize a durabilidade e a ligação de sensores flexíveis

- Como o Desgaseificação a Vácuo (VD) influencia as inclusões de espinélio no aço para trilhos pesados? Controle da Erosão Refratária

- Para que servem os fornos de desaglutinamento catalítico em lote? Acelere o MIM/CIM com Desaglutinamento a Baixa Temperatura

- Qual é a função de uma estufa de secagem de laboratório na remoção de solvente de filmes finos? Garanta a solidificação sem defeitos

- Como a estrutura de um alto-forno facilita a redução do minério de ferro? Dominando a Troca de Calor em Alta Temperatura