A Desgaseificação a Vácuo (VD) impulsiona a formação de inclusões de espinélio principalmente através da erosão dos refratários da panela. O processo utiliza agitação intensa em um ambiente de baixa pressão para remover gases e facilitar as reações escória-metal. No entanto, essa agitação física vigorosa desgasta o revestimento da panela, introduzindo magnésio na escória e criando as condições químicas necessárias para a formação de inclusões de espinélio de magnésio-alumínio (Mg–Al).

Embora a Desgaseificação a Vácuo seja crítica para a remoção de gases, a agitação prolongada sob vácuo acelera a degradação dos tijolos da panela. Essa erosão enriquece a escória com Óxido de Magnésio (MgO), que serve como precursor químico direto para inclusões de espinélio duras e prejudiciais.

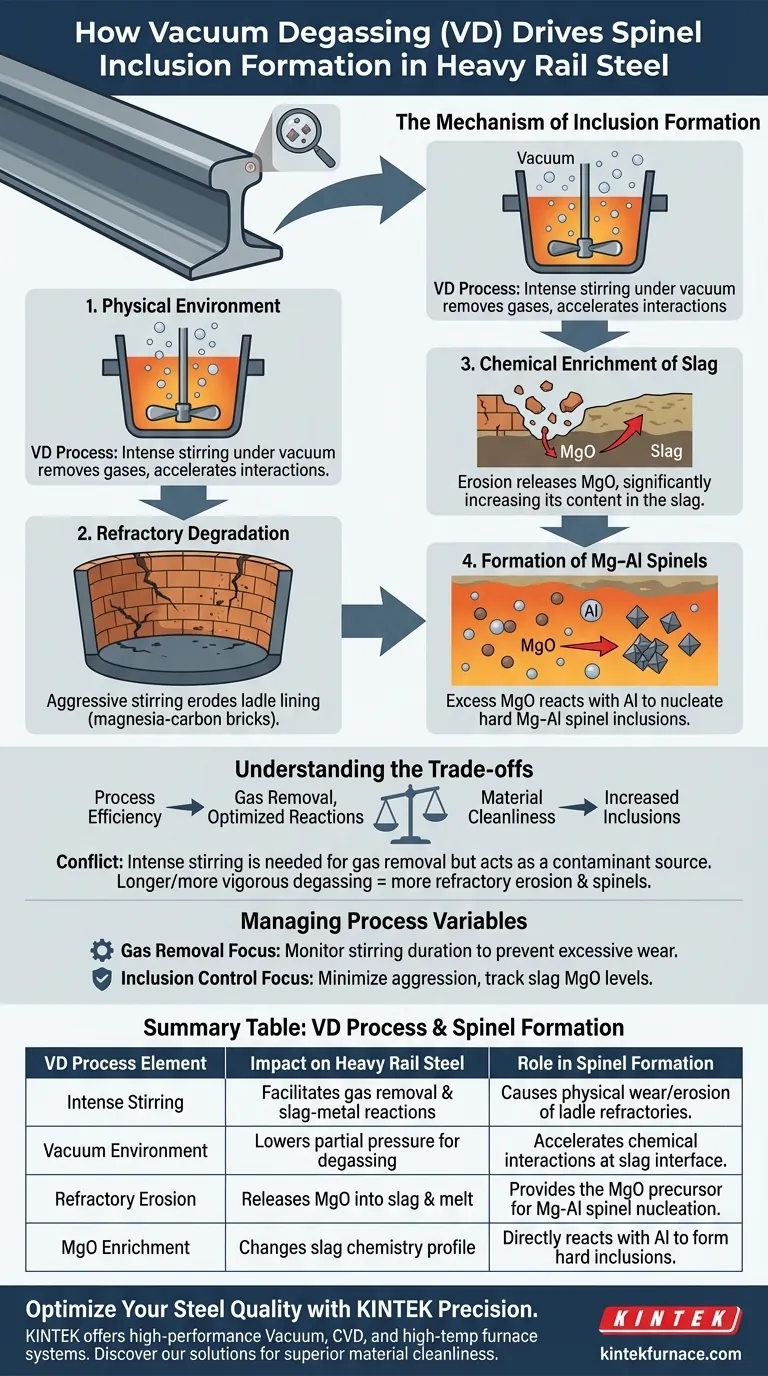

O Mecanismo de Formação de Inclusões

O Papel do Ambiente Físico

O processo VD depende de um ambiente de vácuo combinado com agitação prolongada e intensa.

Essa agitação é necessária para garantir que a fusão do aço interaja suficientemente com a escória e para facilitar a remoção de gases indesejados.

Degradação Refratária

A natureza agressiva dessa agitação impõe um estresse imenso aos refratários da panela.

Esses revestimentos são tipicamente construídos com tijolos de magnésia-carbono ou tijolos de alto teor de alumina, que sucumbem ao desgaste físico do processo.

Enriquecimento Químico da Escória

À medida que os refratários erodem, eles liberam seus materiais constituintes no ambiente de fabricação do aço.

Especificamente, essa erosão causa um aumento significativo no teor de MgO dentro da escória.

Formação de Espinélios de Mg–Al

A presença de excesso de MgO na escória é o ponto de virada para a formação de inclusões.

Esse magnésio reage com o alumínio na fusão, fornecendo a base química para que as inclusões de espinélio de Mg–Al nucleiem e cresçam dentro do aço para trilhos pesados.

Compreendendo os Compromissos

Eficiência do Processo vs. Limpeza do Material

Existe um conflito inerente entre os objetivos operacionais do processo VD e a limpeza do produto final.

Para remover gases de forma eficaz e otimizar as reações escória-metal, é necessária uma agitação intensa.

O Custo da Agitação

No entanto, a própria energia usada para purificar o aço de gases atua como uma fonte de contaminação em relação às inclusões.

A busca por ciclos de desgaseificação mais longos ou mais vigorosos está diretamente correlacionada com o aumento da erosão refratária e uma maior população de inclusões de espinélio.

Gerenciando Variáveis de Processo para Qualidade do Aço

Para otimizar a produção de aço para trilhos pesados, você deve equilibrar a necessidade de desgaseificação contra os riscos de erosão refratária.

- Se seu foco principal for a remoção de gases: Mantenha a intensidade de agitação necessária, mas monitore rigorosamente a duração para evitar o desgaste excessivo dos refratários.

- Se seu foco principal for o controle de inclusões: Minimize a agressividade da agitação e acompanhe de perto os níveis de MgO na escória para detectar sinais precoces de degradação do revestimento.

Compreender que o revestimento da panela é um participante químico ativo no processo VD é fundamental para controlar a formação de espinélio.

Tabela Resumo:

| Elemento do Processo VD | Impacto no Aço para Trilhos Pesados | Papel na Formação de Espinélio |

|---|---|---|

| Agitação Intensa | Facilita a remoção de gases e reações escória-metal | Causa desgaste físico/erosão dos refratários da panela |

| Ambiente de Vácuo | Reduz a pressão parcial para desgaseificação | Acelera interações químicas na interface escória |

| Erosão Refratária | Libera MgO na escória e na fusão | Fornece o precursor de MgO para nucleação de espinélio de Mg-Al |

| Enriquecimento de MgO | Altera o perfil químico da escória | Reage diretamente com o alumínio para formar inclusões duras |

Otimize a Qualidade do Seu Aço com KINTEK Precision

Não deixe a erosão refratária comprometer a integridade do seu aço para trilhos pesados. Na KINTEK, entendemos o delicado equilíbrio entre a desgaseificação a vácuo eficiente e o controle de inclusões. Apoiados por P&D e fabricação especializados, oferecemos sistemas de fornos de alta temperatura a vácuo, CVD e de laboratório de alto desempenho projetados para atender às rigorosas demandas da metalurgia moderna.

Se você precisa de soluções personalizadas para pesquisa avançada de materiais ou fornos de grau industrial para processamento térmico preciso, nossa equipe está pronta para ajudá-lo a alcançar uma limpeza superior do material. Entre em contato conosco hoje para descobrir como os equipamentos especializados da KINTEK podem aprimorar a eficiência do seu laboratório e os padrões de produção.

Guia Visual

Referências

- Jun Zhu, Jichun Yang. Study on the Causes and Control Measures of Mg–Al Spinel Inclusions in U75V Heavy Rail Steel. DOI: 10.3390/app14051718

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Válvula de paragem de esfera de alto vácuo em aço inoxidável 304 316 para sistemas de vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

As pessoas também perguntam

- Quais são as vantagens de processo de usar um forno de fusão elétrico com termostato ajustável? Otimize o Refino de Sucata de Cobre

- Qual é o papel da moagem em almofariz combinada com o processamento com pistola de calor na síntese de catalisadores? Alcançando a Dispersão de PtCln

- Que fatores devem ser considerados ao selecionar um forno com base nos requisitos de processamento? Otimize Seu Processo Térmico com o Equipamento Certo

- Qual é o propósito da estrutura de túnel de 0,5 cm na sinterização de LLZO? Alcançar Uniformidade Estrutural Superior

- Que informações específicas o SEM fornece para a síntese de LFP? Domine o controle de qualidade de nível de bateria

- Qual o papel de um forno de queima rápida industrial na metalização de células solares PERC? Aumentar a Eficiência da Célula

- Quais são as principais vantagens técnicas de um sistema de sinterização flash? Eleve o desempenho da fabricação de cerâmicas KNN

- Qual o papel do Cloreto de Sódio (NaCl) como um tampão térmico? Otimizando a Síntese de Compósitos Si/Mg2SiO4