A sinterização flash transforma fundamentalmente a produção de cerâmicas KNN, substituindo a imersão térmica prolongada por um evento elétrico instantâneo. Ao alavancar a sinergia de um campo elétrico CC e um campo térmico, este sistema reduz os tempos de sinterização de várias horas para meros segundos.

Ponto Chave Decisivo A vantagem decisiva da sinterização flash para cerâmicas KNN é sua capacidade de atingir alta densificação em segundos, "congelando" efetivamente a estrutura do material. Isso evita a volatilização de metais alcalinos e o envelhecimento de grãos inerentes aos métodos tradicionais de aquecimento lento, garantindo propriedades piezoelétricas superiores.

O Mecanismo de Densificação Rápida

Sinergia de Campos Térmicos e Elétricos

A sinterização tradicional depende apenas da energia térmica que se conduz da superfície para o interior. A sinterização flash introduz um campo elétrico CC ao lado do campo térmico.

Essa combinação desencadeia um evento de densificação rápida. O campo elétrico atua diretamente no material, acelerando os mecanismos de transporte de massa muito além do que a energia térmica sozinha pode alcançar.

De Horas para Segundos

O ganho técnico mais imediato é a drástica redução no tempo de processamento.

Onde os fornos convencionais exigem horas para aquecer, manter a temperatura e resfriar, a sinterização flash completa a fase de densificação em apenas alguns segundos. Isso representa uma redução massiva no consumo de energia e uma mudança fundamental no rendimento da produção.

Resolvendo o Desafio da Volatilidade do KNN

Supressão da Volatilização de Metais Alcalinos

As cerâmicas de Niobato de Potássio-Sódio (KNN) enfrentam um desafio químico específico: metais alcalinos voláteis (Potássio e Sódio) tendem a evaporar durante a longa exposição a altas temperaturas.

A sinterização tradicional, com seus longos tempos de permanência, muitas vezes leva a mudanças composicionais que degradam o desempenho do material. A sinterização flash ocorre tão rapidamente que a volatilização de metais alcalinos é efetivamente suprimida, preservando a estequiometria da cerâmica.

Atingindo a Densidade Teórica

Apesar do tempo incrivelmente curto, o processo atinge alta densificação.

O campo elétrico facilita o rápido rearranjo e encolhimento das partículas. Isso permite que o material se aproxime de sua densidade teórica sem os longos períodos de "imersão" que normalmente ameaçam a estabilidade química do KNN.

Otimização Microestrutural

Inibição do Envelhecimento de Grãos

No processamento tradicional de cerâmicas, altas temperaturas e longas durações levam inevitavelmente ao crescimento de grãos (envelhecimento). Grãos grandes podem reduzir a resistência mecânica e alterar as propriedades elétricas.

A velocidade da sinterização flash interrompe esse crescimento. Ela trava uma estrutura de grãos finos porque os grãos simplesmente não têm tempo para coalescer e crescer.

Melhoria do Desempenho Piezoelétrico

A combinação de alta densidade, composição química correta (devido à baixa volatilização) e tamanho de grão fino se traduz diretamente em desempenho.

A sinterização flash resulta em cerâmicas KNN com propriedades piezoelétricas superiores. O método otimiza a microestrutura especificamente para a saída funcional exigida desses materiais.

Compreendendo a Mudança de Processo

A Transição do Equilíbrio para a Cinética

É importante reconhecer que a sinterização flash afasta o processo de fabricação do equilíbrio térmico.

Fornos tradicionais dependem de calor lento e constante para garantir uniformidade. A sinterização flash depende de respostas cinéticas rápidas a um campo elétrico.

Precisão Operacional

Como o evento de sinterização ocorre em segundos, a janela de processo é muito mais estreita do que nos métodos tradicionais.

O sucesso depende da sincronização precisa da aplicação do campo CC com a temperatura do forno. Ao contrário de um forno que pode ser ajustado ao longo de minutos, a sinterização flash requer controle instantâneo para gerenciar a rápida liberação de energia.

Fazendo a Escolha Certa para o Seu Objetivo

Esta tecnologia não é apenas sobre velocidade; é sobre resolver restrições específicas de materiais associadas ao KNN.

- Se o seu foco principal é Pureza Compositiva: A sinterização flash é a escolha superior para prevenir a perda de elementos voláteis (Potássio/Sódio) críticos para a química do KNN.

- Se o seu foco principal é Controle Microestrutural: Escolha este método para manter tamanhos de grão ultrafinos que são impossíveis de alcançar com imersão térmica de longa duração.

- Se o seu foco principal é Eficiência Energética: A sinterização flash oferece o maior potencial para reduzir os custos operacionais, cortando os tempos de ciclo de horas para segundos.

Resumo: Para cerâmicas KNN, a sinterização flash não é apenas uma alternativa mais rápida; é uma necessidade técnica para alcançar o desempenho piezoelétrico máximo, prevenindo a volatilidade química e a degradação microestrutural.

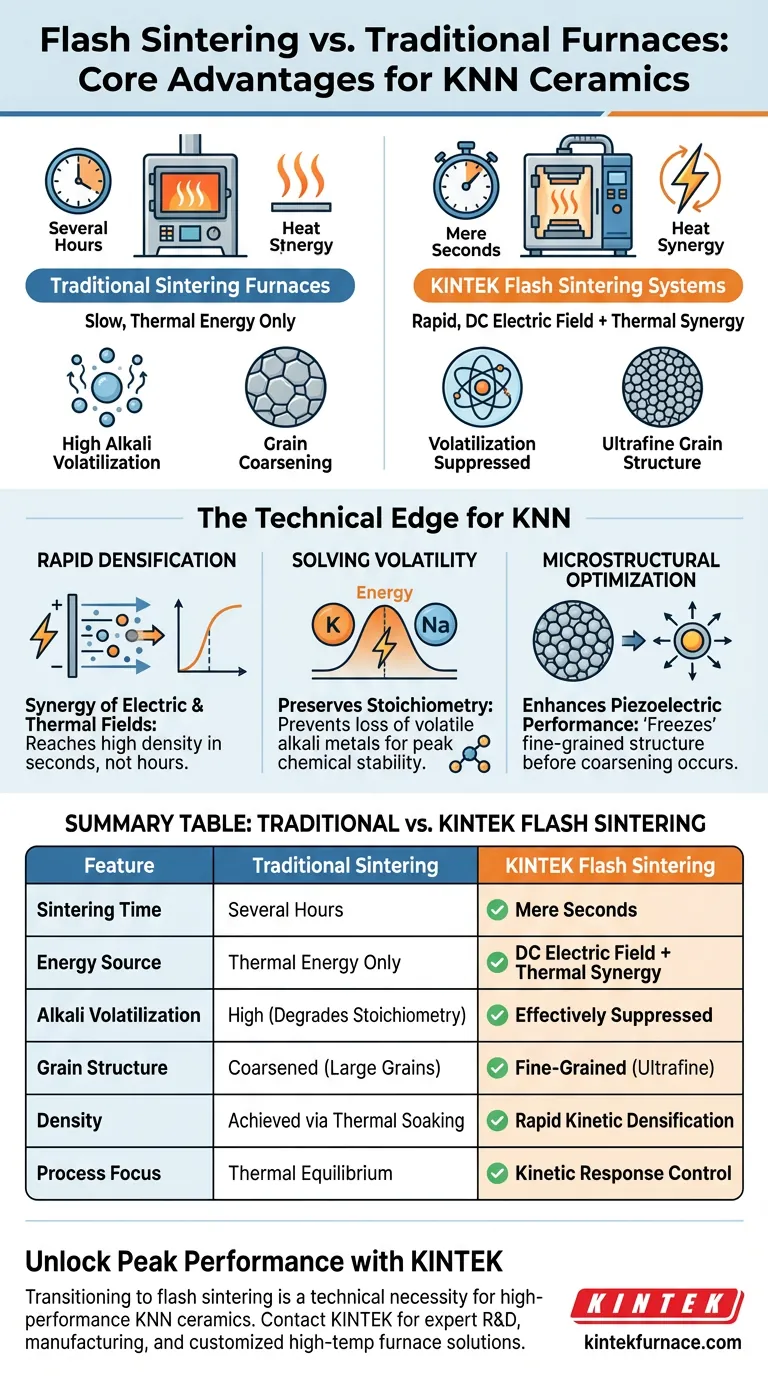

Tabela Resumo:

| Recurso | Fornos de Sinterização Tradicionais | Sistemas de Sinterização Flash KINTEK |

|---|---|---|

| Tempo de Sinterização | Várias Horas | Meros Segundos |

| Fonte de Energia | Apenas Energia Térmica | Sinergia de Campo Elétrico CC + Térmica |

| Volatilidade de Alcalinos | Alta (Degrada a Estequiometria) | Efetivamente Suprimida |

| Estrutura de Grãos | Envelhecida (Grãos Grandes) | Grãos Finos (Ultrafinos) |

| Densidade | Alcançada por Imersão Térmica | Densificação Cinética Rápida |

| Foco do Processo | Equilíbrio Térmico | Controle de Resposta Cinética |

Desbloqueie o Desempenho Piezoelétrico Máximo com KINTEK

A transição para a sinterização flash é uma necessidade técnica para cerâmicas KNN de alto desempenho. Na KINTEK, preenchemos a lacuna entre a ciência dos materiais e a eficiência de fabricação. Apoiados por P&D e fabricação de ponta, fornecemos sistemas Muffle, de Tubo, Rotativos, a Vácuo e CVD de alta precisão, juntamente com fornos de alta temperatura especializados totalmente personalizáveis para suas necessidades exclusivas de pesquisa e produção.

Se você visa suprimir a volatilização de metais alcalinos ou alcançar controle superior de grãos, nossa equipe está pronta para projetar sua solução. Entre em contato conosco hoje mesmo para otimizar seu processo de sinterização!

Guia Visual

Referências

- Mingxiang Zhang, Fei Wang. Indium Doped Gan Porous Micro‐Rods Enhanced CO<sub>2</sub> Reduction Driving By Solar Light. DOI: 10.1002/admi.202301035

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno SPS para sinterização por plasma com faísca

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

As pessoas também perguntam

- Quais papéis protetores o gás argônio desempenha na sinterização de SiC? Insights Essenciais para Cerâmicas de Alta Pureza

- Qual é a importância de definir coeficientes de transferência de calor precisos para escória? Mestre em Previsão de Tensão Térmica

- Qual é o principal objetivo da utilização de um processo de purga com gás argônio durante a pirólise de resíduos? Garantir a decomposição pura

- Por que um forno de secagem de temperatura constante de laboratório é necessário para adsorventes de biomassa? Garanta Precisão e Integridade

- Por que um forno de secagem a ar forçado é essencial após a moldagem de briquetes de biomassa? Aumenta a Qualidade e Resistência do Combustível

- Por que um forno de secagem com temperatura constante é necessário durante a preparação de carvão ativado poroso? Benefícios Chave

- Como um forno de sinterização de alta temperatura influencia os sensores de nanotubos de ZnO? Desbloqueie Sensibilidade e Estabilidade Máximas

- Por que é necessário gás argônio de alta pureza para a síntese de MTO? Garante Estabilidade na Catálise Organometálica de Rênio