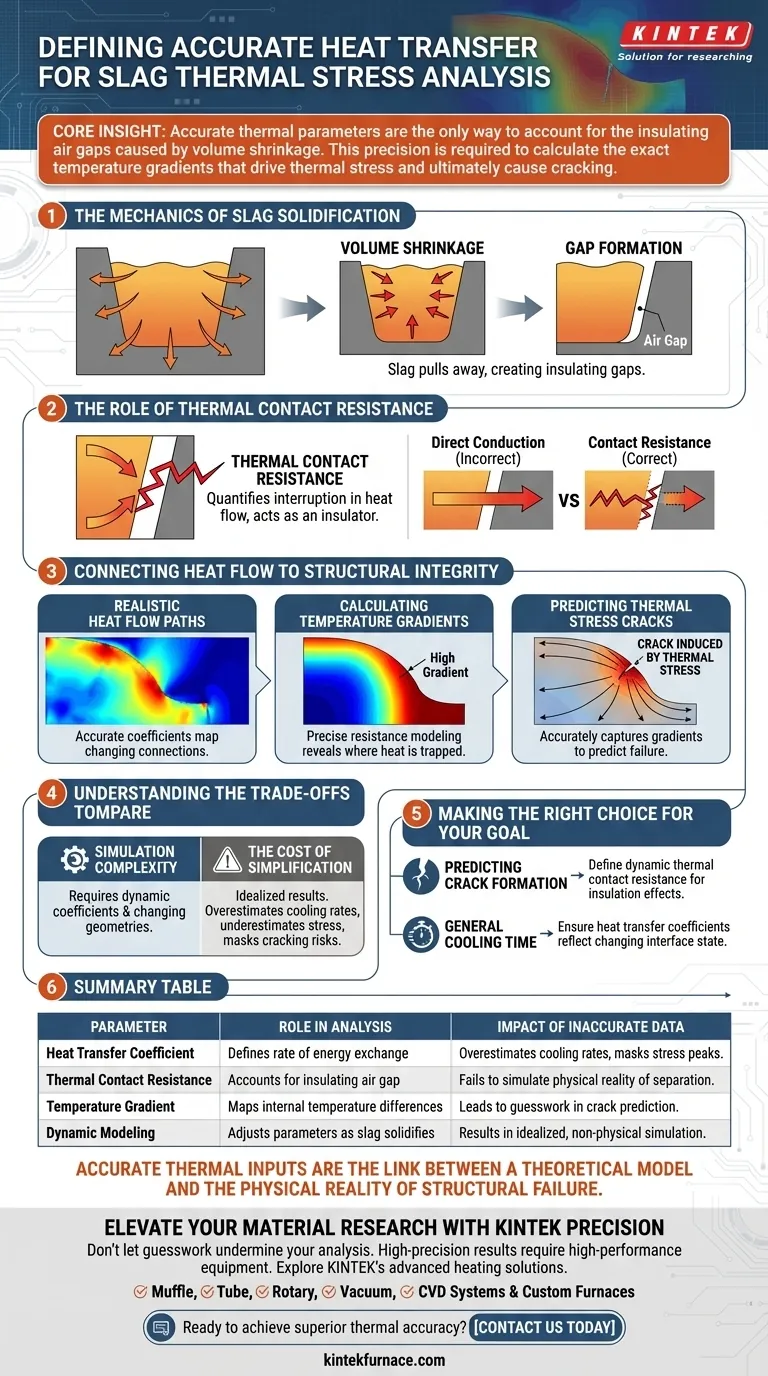

Definir coeficientes de transferência de calor e resistência de contato térmica precisos é a base para uma análise confiável de tensões térmicas em simulações de escória. Sem esses parâmetros precisos, é impossível simular corretamente a troca dinâmica de calor entre a escória e o molde, especialmente à medida que se formam lacunas físicas durante o processo de solidificação.

Insight Central: Parâmetros térmicos precisos são a única maneira de contabilizar as lacunas de ar isolantes causadas pela retração volumétrica. Essa precisão é necessária para calcular os gradientes exatos de temperatura que impulsionam a tensão térmica e, finalmente, causam rachaduras.

A Mecânica da Solidificação da Escória

Retração Volumétrica e Formação de Lacunas

À medida que a escória esfria e solidifica, ela sofre uma retração volumétrica significativa. Este não é um processo uniforme; ele cria mudanças físicas na geometria do ambiente de fundição.

Consequentemente, a escória se afasta das paredes do molde. Essa separação cria lacunas entre o material e o vaso de contenção.

O Papel da Resistência de Contato Térmica

Uma vez que uma lacuna se forma, o mecanismo de troca de calor muda fundamentalmente. O calor não pode mais conduzir diretamente da escória para o molde.

A resistência de contato térmica é o parâmetro que quantifica essa interrupção no fluxo de calor. Ela cria uma representação realista de como a lacuna de ar atua como um isolante, retardando a taxa de perda de calor em áreas específicas.

Conectando o Fluxo de Calor à Integridade Estrutural

Estabelecendo Caminhos de Fluxo de Calor Realistas

A definição dos coeficientes de transferência de calor corretos permite que a simulação mapeie caminhos de fluxo de calor realistas.

Se esses coeficientes forem genéricos ou estáticos, o modelo assume uma conexão constante entre a escória e o molde. Isso leva a uma simulação que não reflete o ambiente físico real onde a escória está se desprendendo da parede.

Calculando Gradientes de Temperatura

A tensão térmica é impulsionada por diferenças de temperatura dentro do material, conhecidas como gradientes de campo de temperatura.

Ao modelar com precisão a resistência na interface do molde, você pode calcular esses gradientes com alta precisão. Você pode ver exatamente onde a escória está esfriando rapidamente e onde o calor está retido.

Prevendo Rachaduras por Tensão Térmica

O objetivo final desta análise é prever falhas.

Gradientes de alta temperatura levam a tensões internas. Se a simulação capturar com precisão esses gradientes por meio de parâmetros térmicos precisos, ela poderá prever com sucesso rachaduras induzidas por tensão térmica. Sem essas entradas, a previsão de rachaduras se torna um exercício de adivinhação.

Entendendo os Compromissos

Complexidade da Simulação vs. Realidade

A incorporação de coeficientes de transferência de calor dinâmicos e resistência de contato adiciona complexidade ao modelo. Requer a consideração de geometrias em mudança (retração) em vez de limites estáticos.

O Custo da Simplificação

No entanto, a simplificação desses parâmetros leva a resultados idealizados. Ignorar a resistência de contato causada pelas lacunas de retração geralmente resultará em uma superestimação das taxas de resfriamento.

Isso inevitavelmente leva a uma subestimação da tensão térmica, potencialmente mascarando os próprios riscos de rachaduras que a simulação foi projetada para detectar.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar o valor da sua simulação, alinhe a precisão dos seus parâmetros com seus objetivos analíticos específicos:

- Se o seu foco principal é prever a formação de rachaduras: Você deve definir resistência de contato térmica dinâmica para contabilizar os efeitos de isolamento da formação de lacunas durante a retração.

- Se o seu foco principal é o tempo geral de resfriamento: Você deve garantir que os coeficientes de transferência de calor não sejam estáticos, mas reflitam o estado em mudança da interface escória-molde.

Entradas térmicas precisas não são apenas pontos de dados; elas são o elo entre um modelo teórico e a realidade física da falha estrutural.

Tabela Resumo:

| Parâmetro | Papel na Análise de Tensão Térmica | Impacto de Dados Incorretos |

|---|---|---|

| Coeficiente de Transferência de Calor | Define a taxa de troca de energia entre escória e molde. | Superestima as taxas de resfriamento e mascara os picos de tensão. |

| Resistência de Contato Térmica | Considera a lacuna de ar isolante criada pela retração volumétrica. | Falha em simular a realidade física da separação do material. |

| Gradiente de Temperatura | Mapeia as diferenças internas de temperatura que impulsionam a tensão estrutural. | Leva a adivinhações na previsão de rachaduras por tensão térmica. |

| Modelagem Dinâmica | Ajusta os parâmetros à medida que a escória solidifica e se descola. | Resulta em resultados de simulação idealizados e não físicos. |

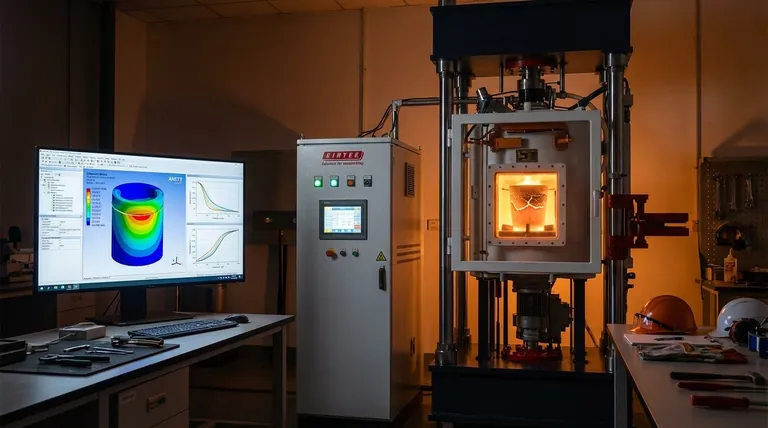

Eleve Sua Pesquisa de Materiais com a Precisão KINTEK

Não deixe que a adivinhação prejudique sua análise térmica. Na KINTEK, entendemos que resultados de alta precisão exigem equipamentos de alto desempenho. Se você está analisando o comportamento da escória ou desenvolvendo novos materiais, nossas equipes especializadas de P&D e fabricação fornecem as ferramentas necessárias para o sucesso.

Oferecemos uma linha abrangente de sistemas Muffle, Tubulares, Rotativos, a Vácuo e CVD, bem como outros fornos de alta temperatura de laboratório — todos totalmente personalizáveis para atender aos seus requisitos exclusivos de simulação e tratamento térmico.

Pronto para alcançar precisão térmica superior? Entre em contato conosco hoje para descobrir como as soluções avançadas de aquecimento da KINTEK podem capacitar o próximo avanço do seu laboratório.

Guia Visual

Produtos relacionados

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

As pessoas também perguntam

- O que é sinterização no contexto da impressão 3D? Desbloqueie Peças Densas e Funcionais com Precisão

- Por que o recozimento em alta temperatura em um forno é necessário para o Óxido de Cobre Dopado com Índio? Desbloqueie o Potencial Semicondutor

- Qual é o propósito da pré-cozimento de substratos de safira? Domine a Planicidade Atômica para o Crescimento Superior de Filmes Finos

- Por que a oxidação por crescimento térmico é preferida para dielétricos de porta de SiO2? Qualidade Superior para TFTs a-IGZO

- Qual o papel de um forno elétrico industrial no PAI? Domine a Preparação Térmica para Compósitos de Matriz Metálica

- O que acontece durante a fase de recuperação do processo de recozimento?

- Por que a adição de nanopartículas de prata é crítica para filmes de Ag2Se? Desbloqueie Alto Desempenho Termoelétrico

- Como os sistemas térmicos revelam mecanismos anti-desplacamento em concreto CDE? Explore a Resiliência de Materiais Avançados