No mundo da fabricação avançada, a sinterização é o processo térmico que transforma pó fino em um objeto denso e sólido. Na impressão 3D, essa técnica é usada para criar peças altamente complexas a partir de materiais como metal e cerâmica, aquecendo-os a um ponto em que as partículas do pó se fundem, mas não derretem completamente.

A sinterização é a ponte crítica entre a impressão 3D de modelos plásticos simples e a fabricação de peças funcionais de grau industrial. Ela desbloqueia a capacidade de imprimir com materiais de alto desempenho, como metais e cerâmicas, mas exige uma profunda compreensão do controle do processo para alcançar os resultados desejados.

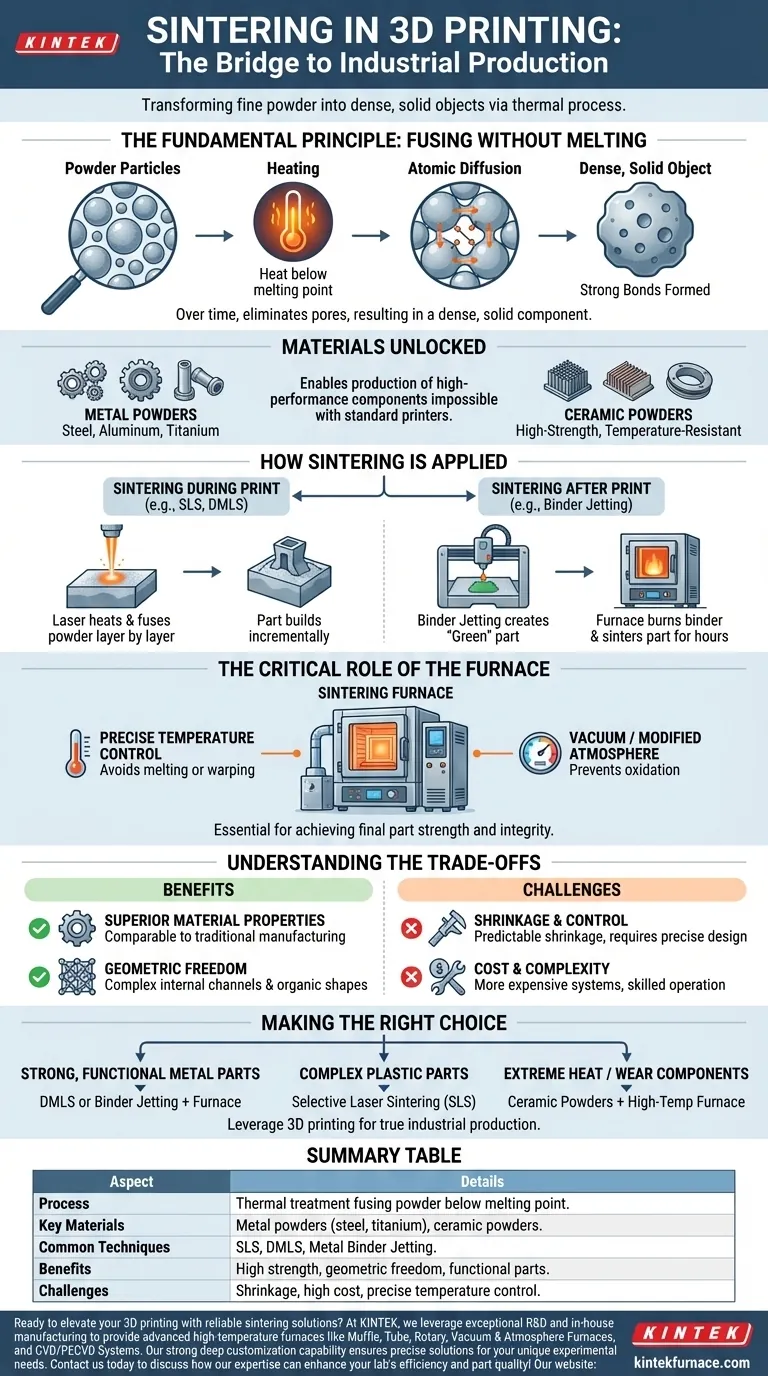

O Princípio Fundamental: Fusão Sem Derreter

O que Realmente é a Sinterização

A sinterização é um processo de difusão atômica. Quando uma massa compactada de pó é aquecida a uma alta temperatura — abaixo do seu ponto de fusão — os átomos nas superfícies das partículas individuais ficam agitados.

Essa energia permite que migrem através das fronteiras das partículas adjacentes, formando fortes ligações químicas. Com o tempo, esse processo elimina os poros entre as partículas, resultando em um componente denso e sólido.

Os Materiais que Ela Desbloqueia

Esta técnica é a chave para trabalhar com materiais que são difíceis ou impossíveis de processar com impressoras 3D convencionais baseadas em extrusão.

A sinterização é usada principalmente para pós metálicos (como aço, alumínio ou titânio) e pós cerâmicos. Isso possibilita a produção de componentes de alta resistência, resistentes ao desgaste e à temperatura.

Como a Sinterização é Aplicada na Impressão 3D

Sinterização Durante a Impressão

Em processos como a Sinterização Seletiva a Laser (SLS) ou a Sinterização Seletiva a Laser Direta de Metal (DMLS), a sinterização ocorre camada por camada. Um laser de alta potência traça a seção transversal da peça em uma fina camada de pó.

A energia do laser aquece e funde instantaneamente as partículas de pó naquela área específica. Uma nova camada de pó é então espalhada, e o processo se repete até que o objeto esteja completo.

Sinterização Pós-Impressão

Em outras tecnologias, como a Metal Binder Jetting, as etapas de "impressão" e "sinterização" são separadas. A impressora deposita um agente aglutinante sobre uma cama de pó para criar uma peça preliminar frágil, conhecida como peça "verde".

Esta peça verde é então cuidadosamente transferida para um forno de sinterização de alta temperatura. Dentro do forno, o aglutinante é queimado, e a peça é aquecida por muitas horas, permitindo que as partículas de metal sinterizem em um objeto metálico sólido totalmente denso.

O Papel Crítico do Forno

Um forno de sinterização é um equipamento de precisão. Ele deve fornecer controle de temperatura extremamente preciso para evitar que a peça derreta ou deforme.

Ele também frequentemente cria um vácuo ou atmosfera modificada para evitar que o metal oxide em altas temperaturas, o que comprometeria a força e a integridade da peça final.

Compreendendo as Compensações

Benefício: Propriedades Superiores do Material

A principal vantagem da impressão 3D baseada em sinterização é a capacidade de produzir peças com propriedades mecânicas comparáveis às feitas com a fabricação tradicional. Os componentes finais são densos, fortes e funcionais.

Benefício: Liberdade Geométrica

Como o objeto é suportado por uma cama de pó não fundido durante o processo de impressão, esses métodos podem criar canais internos, treliças e formas orgânicas incrivelmente complexas que seriam impossíveis de usinar.

Desafio: Encolhimento e Controle

Durante o processo de sinterização, à medida que os espaços entre as partículas de pó se fecham, a peça encolhe. Esse encolhimento é previsível, mas deve ser contabilizado com precisão no projeto inicial para atingir as dimensões finais exatas.

Desafio: Custo e Complexidade

Os sistemas baseados em sinterização, sejam eles a laser ou com fornos separados, são significativamente mais caros e complexos de operar do que as impressoras 3D padrão. Eles exigem técnicos qualificados e ambientes controlados.

Fazendo a Escolha Certa para o Seu Objetivo

Se a sinterização é a abordagem correta depende inteiramente da sua aplicação final.

- Se o seu foco principal é criar peças metálicas fortes e funcionais: Você usará um processo como a Sinterização a Laser Direta de Metal (DMLS) ou um fluxo de trabalho de duas etapas de binder jetting e sinterização em forno.

- Se o seu foco principal é produzir peças plásticas complexas com boas propriedades mecânicas: A Sinterização Seletiva a Laser (SLS) é a tecnologia relevante, que sinteriza pós poliméricos em vez de metal.

- Se o seu foco principal é fabricar componentes que devem suportar calor extremo ou desgaste: Você precisará de um processo específico para pós cerâmicos, que são sinterizados em um forno de alta temperatura após a impressão.

Compreender os princípios da sinterização permite que você aproveite a impressão 3D para a verdadeira produção industrial.

Tabela de Resumo:

| Aspecto | Detalhes |

|---|---|

| Processo | Tratamento térmico que funde partículas de pó abaixo do ponto de fusão por difusão atômica |

| Materiais Principais | Pós metálicos (ex: aço, titânio), pós cerâmicos |

| Técnicas Comuns | Sinterização Seletiva a Laser (SLS), Sinterização Seletiva a Laser Direta de Metal (DMLS), Metal Binder Jetting |

| Benefícios | Alta resistência, liberdade geométrica, peças funcionais comparáveis a métodos tradicionais |

| Desafios | Encolhimento previsível, alto custo, necessidade de controle preciso de temperatura e operação qualificada |

Pronto para elevar sua impressão 3D com soluções de sinterização confiáveis? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer fornos avançados de alta temperatura, como Fornos Muffle, Tubulares, Rotativos, a Vácuo e com Atmosfera Controlada, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante soluções precisas para suas necessidades experimentais exclusivas, quer você esteja trabalhando com metais, cerâmicas ou outros materiais. Entre em contato conosco hoje mesmo para discutir como nossa experiência pode melhorar a eficiência e a qualidade das peças do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- Forno com atmosfera inerte controlada de azoto e hidrogénio

- Forno de atmosfera inerte de azoto controlado de 1400℃.

As pessoas também perguntam

- O que é um forno mufla com proteção de atmosfera? Desbloqueie o Tratamento Térmico Preciso em Ambientes Controlados

- Como o argônio e o nitrogênio protegem as amostras em fornos a vácuo? Otimize Seu Processo Térmico com o Gás Certo

- Fornos de resistência de alta temperatura tipo caixa podem controlar a atmosfera? Desvende a Precisão no Processamento de Materiais

- Para que serve a tecnologia de gás inerte em fornos a vácuo de alta temperatura?

- Quais são algumas aplicações específicas de fornos de atmosfera na indústria cerâmica? Aumente a Pureza e o Desempenho