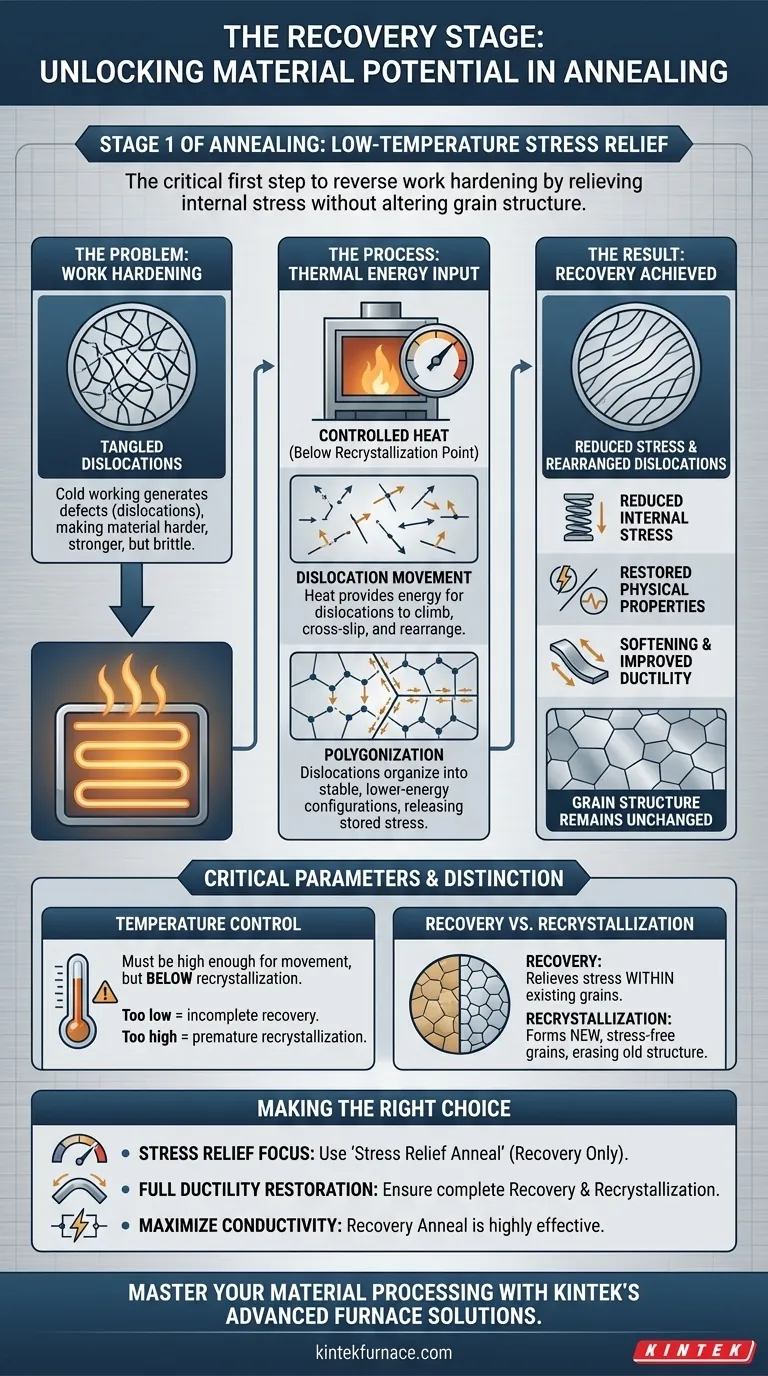

Em sua essência, a fase de recuperação é a fase inicial e de baixa temperatura do processo de recozimento. Durante a recuperação, o objetivo principal é aliviar as tensões internas armazenadas em um material provenientes de processos como o trabalho a frio. Isso é conseguido aquecendo o material a uma temperatura cuidadosamente controlada abaixo de seu ponto de recristalização, o que permite que os defeitos internos se reorganizem sem alterar fundamentalmente a estrutura de grão do material.

O recozimento é usado para reverter os efeitos do encruamento. A recuperação é a primeira etapa crítica nessa reversão — ela atua como uma fase de "alívio de tensão", reparando os danos internos da rede cristalina antes que a etapa mais transformadora de recristalização comece.

O Propósito da Recuperação: Revertendo o Encruamento

Para entender a recuperação, você deve primeiro entender o problema que ela resolve: o encruamento (ou endurecimento por deformação).

O Efeito do Encruamento

Quando um metal é deformado plasticamente a baixa temperatura (por exemplo, dobrado, laminado ou trefilado), defeitos chamados deslocamentos são gerados e se emaranham dentro de sua estrutura cristalina.

Esses deslocamentos emaranhados impedem maior deformação, tornando o material mais duro e mais forte, mas também menos dúctil e mais quebradiço. Essa energia interna armazenada é o que a recuperação visa liberar.

O Papel da Energia Térmica

O aquecimento do material fornece a energia térmica necessária para o movimento de átomos e deslocamentos.

Durante a fase de recuperação, a temperatura é alta o suficiente para permitir que os deslocamentos se tornem móveis. Eles podem então subir, escorregar transversalmente e se reorganizar em configurações de menor energia.

O que Muda (e o que Não Muda)

A distinção mais crítica da fase de recuperação é o que muda. Os deslocamentos se reorganizam e são parcialmente aniquilados, o que reduz significativamente a tensão interna armazenada.

No entanto, os contornos de grão fundamentais do material não se movem nem mudam. A estrutura de grão geral permanece a mesma que estava no estado de trabalho a frio.

Principais Mudanças no Material Durante a Recuperação

A reorganização dos deslocamentos tem vários efeitos mensuráveis nas propriedades do material.

Redução da Tensão Interna

Este é o resultado principal da recuperação. À medida que os deslocamentos se organizam em padrões mais estáveis (um processo conhecido como poligonalização), a energia armazenada do trabalho a frio é substancialmente aliviada.

Restauração das Propriedades Físicas

Propriedades físicas sensíveis a defeitos na rede cristalina, como condutividade elétrica e térmica, são amplamente restauradas durante a recuperação. Uma rede mais ordenada oferece menos resistência ao fluxo de elétrons e calor.

Amaciamento e Melhoria da Ductilidade

Ao aliviar a tensão interna, o material fica mais macio e recupera parte de sua ductilidade. Embora o amaciamento mais significativo ocorra mais tarde na recristalização, a recuperação fornece uma melhoria notável.

Compreendendo as Compensações e Parâmetros Críticos

O recozimento eficaz requer controle preciso, e a fase de recuperação não é exceção.

A Importância do Controle de Temperatura

A temperatura deve ser alta o suficiente para permitir o movimento dos deslocamentos, mas permanecer abaixo da temperatura de recristalização.

Se a temperatura for muito baixa, a recuperação será incompleta. Se for muito alta, o processo avançará rapidamente para a recristalização, o que pode não ser o resultado desejado se o objetivo for apenas o alívio de tensão. Como notado, o mau controle também pode induzir novas tensões térmicas.

Recuperação vs. Recristalização

É crucial distinguir entre estas duas fases.

- Recuperação: Alivia a tensão dentro dos grãos existentes. A estrutura de grão não é alterada.

- Recristalização: Forma grãos inteiramente novos e isentos de tensão, apagando a estrutura de grão antiga.

A recuperação é a etapa preparatória essencial que deve ocorrer antes que a recristalização possa começar.

Fazendo a Escolha Certa para o Seu Objetivo

Compreender a recuperação permite aplicar o tratamento térmico com maior precisão para alcançar resultados de engenharia específicos.

- Se o seu foco principal for o alívio de tensão sem amaciamento significativo: Um "recozimento para alívio de tensão" é o que você precisa, onde você aquece o material na faixa de recuperação, mas intencionalmente permanece abaixo da temperatura de recristalização.

- Se o seu foco principal for restaurar totalmente a ductilidade para formação adicional: Você deve garantir que o material passe completamente pela recuperação e seja mantido na temperatura de recristalização por tempo suficiente para formar uma nova estrutura de grão.

- Se o seu foco principal for maximizar a condutividade elétrica: Um recozimento de recuperação é altamente eficaz, pois resolve os defeitos da rede que impedem o fluxo de elétrons sem alterar o tamanho do grão.

Em última análise, dominar a fase de recuperação lhe confere controle preciso sobre a energia interna de um material e as propriedades resultantes.

Tabela Resumo:

| Aspecto | Detalhes Principais |

|---|---|

| Fase | Fase inicial do recozimento, abaixo da temperatura de recristalização |

| Objetivo Principal | Aliviar tensões internas do trabalho a frio |

| Mudanças Principais | Deslocamentos se reorganizam e se aniquilam; estrutura de grão inalterada |

| Efeitos na Propriedade | Tensão reduzida, condutividade elétrica/térmica restaurada, ductilidade melhorada |

| Controle de Temperatura | Crítico para evitar recuperação incompleta ou recristalização prematura |

Domine o Processamento de Materiais com as Soluções de Forno Avançadas da KINTEK

Você está procurando aprimorar seus processos de recozimento com controle de temperatura preciso para alívio de tensão e restauração de material? A KINTEK é especializada em fornecer fornos de alta temperatura adaptados às suas necessidades exclusivas. Nossa linha de produtos inclui Fornos de Mufa, Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, todos apoiados por P&D excepcional e fabricação interna. Com fortes capacidades de personalização profunda, garantimos que nossas soluções atendam aos seus requisitos experimentais específicos, ajudando você a alcançar resultados superiores em ciência e engenharia de materiais.

Não deixe que equipamentos ineficientes o retenham — entre em contato conosco hoje para discutir como a KINTEK pode otimizar o desempenho do seu laboratório e impulsionar a inovação!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Quais substâncias são proibidas de serem introduzidas na câmara do forno? Prevenir Falha Catastrófica

- Que papel desempenha um forno mufla na preparação de materiais de suporte de MgO? Ativação Mestra de Catalisadores

- Qual é a função principal de um forno mufla para BaTiO3? Domine a Calcinação em Alta Temperatura para Síntese de Cerâmica

- Qual é o papel de um forno mufla na síntese de Sr3Al2O6 solúvel em água? Precisão na Produção de SAO

- Por que é necessário um forno mufla de alto desempenho para a calcinação de nanopós? Obtenha nanocristais puros