Gás argônio de alta pureza é estritamente necessário para criar um ambiente inerte que previne a degradação química. Metiltrioxorênio (MTO) e seus intermediários sintéticos são compostos organometálicos altamente suscetíveis à umidade e ao ar. O argônio atua como uma barreira, prevenindo a hidrólise e a oxidação que, de outra forma, arruinariam a síntese ou distorceriam os resultados dos testes catalíticos.

O uso de argônio não é meramente uma precaução; é um requisito fundamental para excluir umidade e oxigênio dissolvido, que desestabilizam intermediários reativos e interrompem o ciclo catalítico MTO-UHP.

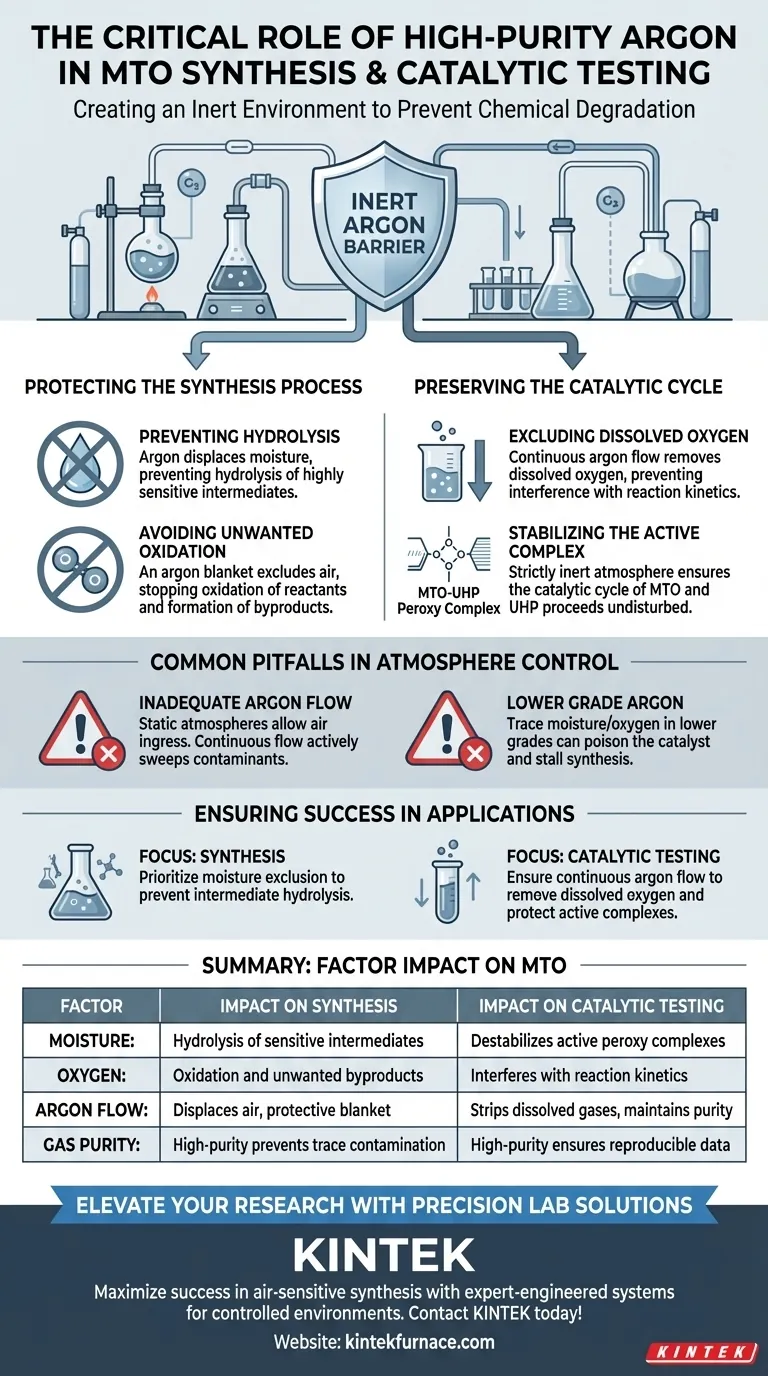

Protegendo o Processo de Síntese

A síntese de compostos organometálicos de rênio envolve vias químicas delicadas. A presença de componentes atmosféricos padrão pode causar falha imediata da reação.

Prevenindo a Hidrólise

Durante a criação inicial do MTO, vários intermediários químicos são formados. Esses intermediários são altamente sensíveis à umidade.

Se houver vapor d'água presente, esses compostos sofrem hidrólise, decompondo-se antes que possam ser convertidos no produto final MTO. Argônio de alta pureza desloca essa umidade, preservando a integridade estrutural dos intermediários.

Evitando Oxidação Indesejada

Além da umidade, o oxigênio é uma ameaça primária durante a síntese. Os intermediários envolvidos são propensos a reagir com o oxigênio atmosférico.

Uma manta de argônio exclui efetivamente o ar, prevenindo a oxidação que, de outra forma, degradaria os reagentes ou produziria subprodutos indesejados.

Preservando o Ciclo Catalítico

Uma vez que o MTO é sintetizado e usado para testes, a necessidade de uma atmosfera protetora permanece crítica. A validade dos dados de testes catalíticos depende da estabilidade do ambiente de reação.

Excluindo Oxigênio Dissolvido

Durante os testes catalíticos, o MTO é frequentemente usado em conjunto com peróxido de ureia e hidrogênio (UHP). É vital manter um fluxo de argônio através do vaso de reação para remover o oxigênio dissolvido.

Se o oxigênio permanecer dissolvido no solvente, ele pode interferir na cinética da reação, levando a dados de desempenho imprecisos.

Estabilizando o Complexo Ativo

O cerne do processo catalítico envolve a formação de complexos de peroxi ativos entre o MTO e o UHP. Este é o "motor" da catálise.

Contaminantes ambientais, como umidade ou ar, podem perturbar este ciclo. Ao manter uma atmosfera de argônio estritamente inerte, você garante que o ciclo catalítico prossiga sem interrupções, gerando resultados confiáveis e reproduzíveis.

Erros Comuns no Controle de Atmosfera

Embora o uso de argônio seja padrão, o método de aplicação é importante. Compreender os riscos de controle inadequado é essencial para a experimentação bem-sucedida.

A Necessidade de Fluxo

Simplesmente encher um recipiente com argônio geralmente não é suficiente. A referência destaca a importância de manter um fluxo de argônio.

Atmosferas estáticas podem eventualmente permitir a entrada de ar ou falhar em remover completamente os gases dissolvidos da solução. Um fluxo contínuo varre ativamente os contaminantes.

O Requisito de Alta Pureza

Nem todo argônio é igual. O requisito é especificamente para argônio de alta pureza.

Graus inferiores de argônio podem conter traços de umidade ou oxigênio. Dada a sensibilidade dos intermediários de MTO, mesmo essas impurezas vestigiais podem ser suficientes para envenenar o catalisador ou interromper a síntese.

Garantindo o Sucesso em Aplicações de MTO

A aplicação de argônio deve ser adaptada à fase específica do seu trabalho para garantir a estabilidade química.

- Se seu foco principal é Síntese: Priorize a exclusão de umidade para prevenir a hidrólise de intermediários sensíveis.

- Se seu foco principal é Testes Catalíticos: Garanta um fluxo contínuo de argônio para remover oxigênio dissolvido e proteger a formação de complexos de peroxi ativos.

A consistência em sua atmosfera inerte leva à consistência em seus resultados químicos.

Tabela Resumo:

| Fator | Impacto na Síntese de MTO | Impacto nos Testes Catalíticos |

|---|---|---|

| Umidade | Causa hidrólise de intermediários sensíveis | Desestabiliza complexos de peroxi ativos |

| Oxigênio | Leva à oxidação e subprodutos indesejados | Interfere na cinética da reação |

| Fluxo de Argônio | Desloca o ar e cria uma manta protetora | Remove gases dissolvidos e mantém a pureza |

| Pureza do Gás | Alta pureza previne contaminação por traços | Alta pureza garante dados reproduzíveis |

Eleve Sua Pesquisa com Soluções Precisas de Laboratório

Maximize o sucesso de sua síntese organometálica sensível ao ar com a KINTEK. Se você está trabalhando com compostos de rênio ou outros catalisadores delicados, nossos sistemas projetados por especialistas fornecem os ambientes controlados necessários para resultados reproduzíveis.

Por que escolher a KINTEK?

- Fornos de Alta Temperatura Personalizáveis: Incluindo sistemas Muffle, Tubo, Rotativo e a Vácuo adaptados às suas necessidades de gás inerte.

- Suporte Especializado em P&D: Apoiado pela fabricação líder do setor para atender às suas necessidades laboratoriais exclusivas.

- Controle Superior de Atmosfera: Projetado para eliminar contaminantes como umidade e oxigênio.

Entre em contato com a KINTEK hoje mesmo para discutir como nossas soluções personalizáveis de alta temperatura podem otimizar seus fluxos de trabalho de síntese e testes catalíticos!

Guia Visual

Referências

- Joanna Malarz, Katarzyna Leszczyńska-Sejda. Research on the Production of Methyltrioxorhenium and Heterogenous Catalysts from Waste Materials. DOI: 10.3390/cryst15080717

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno com atmosfera inerte controlada de azoto e hidrogénio

- Forno de Tubo de Condensação para Extração e Purificação de Magnésio

As pessoas também perguntam

- Qual é o propósito do recozimento de homogeneização a alta temperatura? Otimizando a Ductilidade da Liga Ti-5Al-2.5Sn-0.2C

- Como um forno de secagem a vácuo contribui para a preparação de Na3(VO1-x)2(PO4)2F1+2x? Garanta a Síntese de Alta Pureza

- Como um espectrômetro de massa é utilizado em testes de TPO para catalisadores? Aprimore a Caracterização do Seu Material

- Como o modelo SCRS simplifica a simulação de combustão em fornos? Eficiência Encontra Precisão na Modelagem Térmica

- Qual é a importância de transferir filmes de CuO recém-depositados diretamente para um forno a 125°C? Garanta a adesão do filme

- Por que evaporadores rotativos ou fornos industriais são recomendados para manusear lamas de carboneto de boro contendo solventes?

- Quais características físicas de equipamentos de aquecimento de alta precisão são usadas na reciclagem de selênio por CSE?

- Qual o papel de um forno de resistência industrial no aquecimento de 42CrMo/Cr5? Garanta o Sucesso da Forjagem com Precisão.