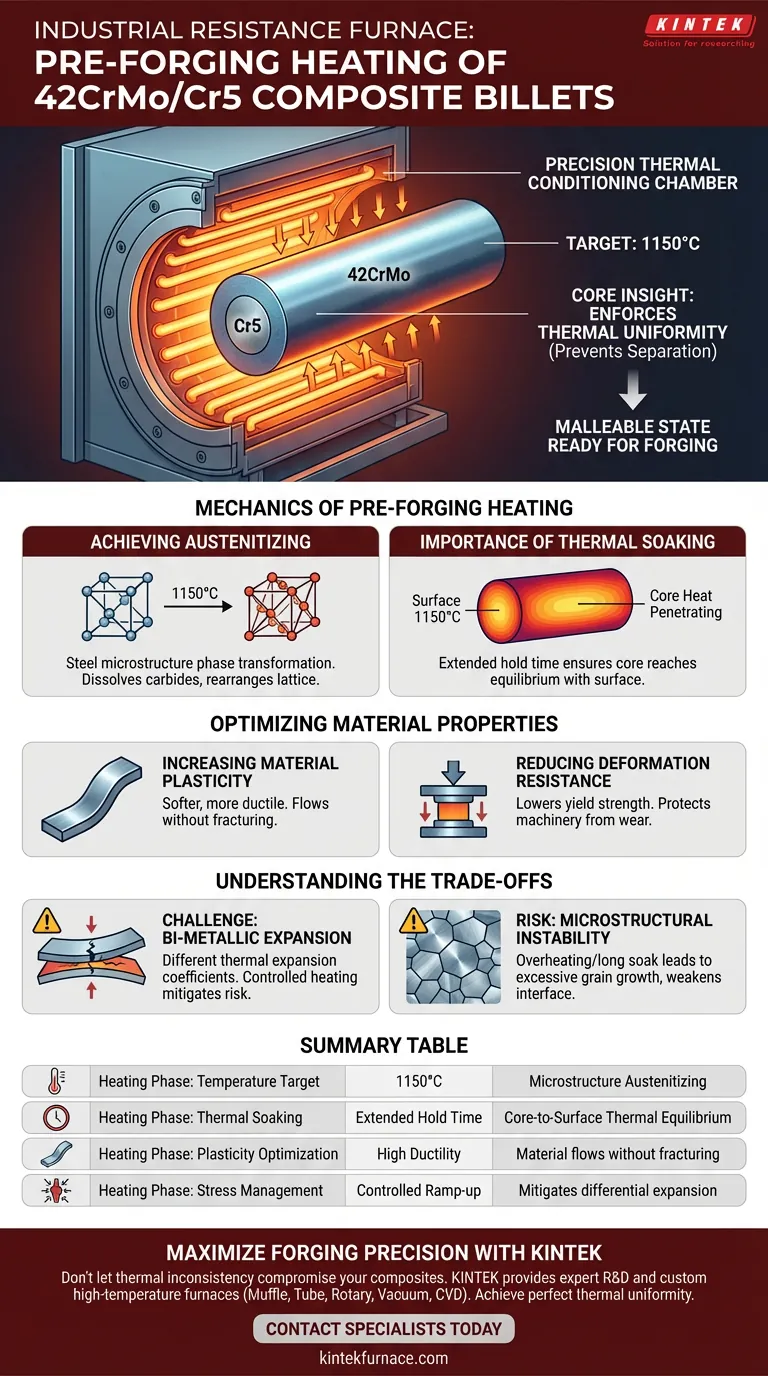

O forno de resistência industrial serve como uma câmara de condicionamento térmico de precisão para tarugos compostos de 42CrMo/Cr5. Sua função específica é aquecer gradualmente os tarugos selados até uma temperatura alvo de 1150°C e manter esse estado térmico por um período definido. Este aquecimento controlado é o primeiro passo crítico que transforma o material composto rígido em um estado maleável pronto para conformação de alto impacto.

Insight Principal: A função primária do forno não é apenas aquecer o metal, mas impor uniformidade térmica. Ao manter o tarugo a 1150°C, o processo garante que tanto o núcleo interno quanto a camada composta externa atinjam a mesma temperatura de austenitização, o que é essencial para evitar a separação durante a violência do processo de forjagem.

A Mecânica do Pré-Aquecimento para Forjagem

Atingindo a Meta de Austenitização

O forno de resistência é calibrado para atingir uma temperatura operacional específica de 1150°C.

Nesta temperatura, a microestrutura do aço passa por uma transformação de fase conhecida como austenitização. Isso altera a estrutura cristalina do metal, dissolvendo carbonetos e preparando a rede atômica para o rearranjo.

A Importância da Imersão Térmica

Atingir 1150°C não é instantâneo; o forno deve manter essa temperatura por um período prolongado.

Esta fase de "imersão" é vital porque o calor penetra de fora para dentro. Sem um tempo de permanência estendido, a superfície pode estar a 1150°C enquanto o núcleo permanece mais frio. O forno de resistência garante que a energia térmica seja distribuída uniformemente por todo o volume do tarugo.

Otimizando as Propriedades do Material

Aumentando a Plasticidade do Material

O resultado primário deste processo de aquecimento é um drástico aumento na plasticidade.

Ao garantir que o composto 42CrMo/Cr5 atinja um estado de austenitização uniforme, o material se torna mais macio e dúctil. Isso permite que o tarugo flua para formas complexas sem fraturar sob a pressão da forja.

Reduzindo a Resistência à Deformação

Metal frio ou aquecido de forma desigual resiste aos equipamentos de forjagem.

O forno de resistência reduz o limite de escoamento do material (resistência à deformação). Isso protege as máquinas de forjamento contra desgaste excessivo e garante que a força aplicada resulte na conformação do metal, em vez de ricochetear em pontos rígidos.

Compreendendo os Compromissos

O Desafio da Expansão Bi-Metálica

Embora o forno forneça calor, ele também deve gerenciar a complexidade de um material composto.

42CrMo e Cr5 são metais diferentes com coeficientes de expansão térmica distintos. Se o aquecimento for muito rápido ou descontrolado, as camadas podem expandir em taxas diferentes. O ambiente controlado de um forno de resistência industrial mitiga esse risco em comparação com métodos de aquecimento mais rápidos e menos precisos.

O Risco de Instabilidade Microestrutural

A precisão é necessária para evitar o superaquecimento.

Embora 1150°C seja a meta para plasticidade, exceder essa temperatura ou a imersão por muito tempo pode levar ao crescimento excessivo de grãos. Isso degradaria as propriedades mecânicas do produto final, enfraquecendo a interface entre o núcleo e a camada composta.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a eficácia do processo de pré-aquecimento para forjagem, considere as seguintes prioridades operacionais:

- Se o seu foco principal é a Consistência Dimensional: Garanta que o tempo de imersão no forno seja suficiente para o núcleo atingir o equilíbrio térmico com a superfície, prevenindo resistência interna durante a forjagem.

- Se o seu foco principal é a Aderência das Camadas: Monitore rigorosamente o limite de 1150°C para garantir que ambos os materiais austenitizem sem gerar estresse térmico excessivo na interface.

A preparação térmica adequada no forno de resistência é o fator mais importante para determinar se um tarugo composto será forjado com sucesso ou falhará sob pressão.

Tabela Resumo:

| Fase de Aquecimento | Meta / Objetivo | Resultado Chave |

|---|---|---|

| Meta de Temperatura | 1150°C | Transformação de fase da microestrutura (Austenitização) |

| Imersão Térmica | Tempo de Permanência Estendido | Equilíbrio térmico do núcleo à superfície |

| Otimização da Plasticidade | Alta Ductilidade | O material flui sem fraturar durante a forjagem |

| Gerenciamento de Tensão | Rampa Controlada | Mitiga a expansão diferencial entre 42CrMo e Cr5 |

Maximize a Precisão da Sua Forjagem com a KINTEK

Não deixe que a inconsistência térmica comprometa seus compósitos de alto desempenho. A KINTEK fornece soluções térmicas líderes na indústria, apoiadas por P&D e fabricação especializadas. Se você precisa de sistemas Muffle, Tubo, Rotativo, a Vácuo ou CVD, nossos fornos de alta temperatura de laboratório e industriais são totalmente personalizáveis para atender às suas necessidades metalúrgicas exclusivas.

Pronto para alcançar uniformidade térmica perfeita? Entre em contato com nossos especialistas hoje mesmo para descobrir como nossa tecnologia de aquecimento de precisão pode aprimorar sua plasticidade de material e reduzir a resistência à deformação.

Guia Visual

Referências

- Ming Li, S.W. Xin. Interface Microstructure and Properties of 42CrMo/Cr5 Vacuum Billet Forged Composite Roll. DOI: 10.3390/ma18010122

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Quais são as vantagens de usar um reator de fluxo de leito fixo? Ferramentas de Precisão para Atividade Catalítica de Decomposição de Amônia

- O que causa inclusões de MgO·Al2O3 em larga escala em superligas? Guia Especializado sobre Formação e Prevenção

- Qual é o propósito de usar um forno de grau industrial para secagem segmentada? Otimizar a Integridade e Aderência do Eletrodo

- Qual papel um ambiente de aquecimento de alta temperatura desempenha na síntese hidrotermal de cristais de zeólita ZSM-5?

- Como os fornos de secagem elétricos de precisão controlam a precipitação de fases de endurecimento em ligas de alumínio reciclado?

- Como os frascos com tampa de quartzo facilitam a pirólise de carbono de quitosana magnética? Domine as atmosferas redutoras localizadas

- Como o sistema de controle de tração e rotação de um forno de crescimento Czochralski afeta a qualidade do cristal?

- Qual papel o método de impregnação desempenha ao usar cordierita como suporte? Aumentar a Carga e Atividade do Catalisador