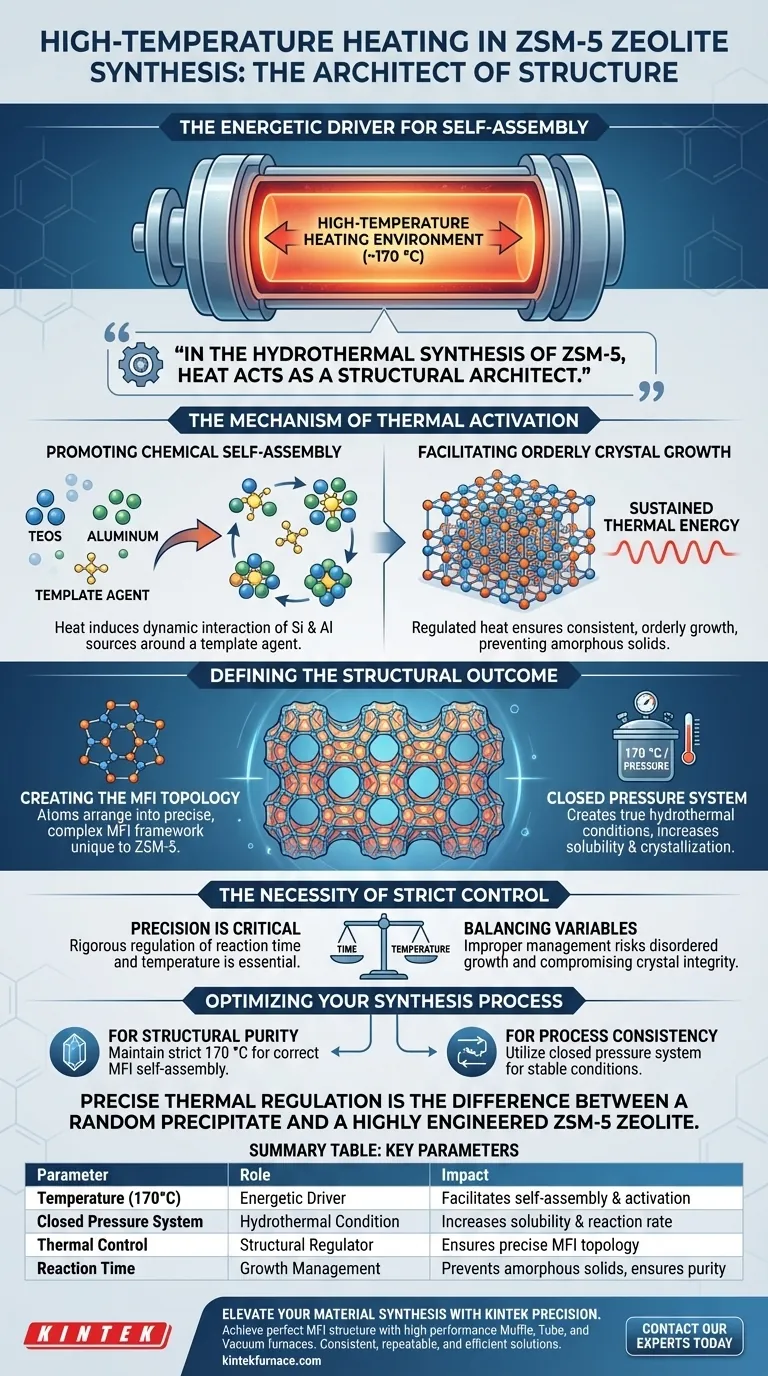

Um ambiente de aquecimento de alta temperatura serve como o motor energético para a auto-montagem de cristais de zeólita ZSM-5. Especificamente, manter uma temperatura de aproximadamente 170 °C dentro de um sistema de pressão fechado força as fontes de silício (por exemplo, TEOS) e alumínio a se organizarem em torno de um agente modelador. Esta entrada térmica não é apenas sobre velocidade; é fundamental para criar a estrutura topológica MFI específica necessária para a função da zeólita.

Na síntese hidrotermal de ZSM-5, o calor atua como um arquiteto estrutural. Ele gera a pressão e a energia de ativação necessárias para transformar fontes brutas de silício e alumínio em uma estrutura MFI altamente ordenada e cristalina.

O Mecanismo de Ativação Térmica

Promoção da Auto-Montagem Química

A função principal do ambiente de alta temperatura é induzir a auto-montagem.

Em temperaturas ambientes, as fontes de silício (como TEOS) e as fontes de alumínio permanecem relativamente inertes em relação à formação de cristais. A introdução de calor incentiva esses componentes a interagir dinamicamente na presença de um agente modelador.

Facilitação do Crescimento Cristalino Ordenado

O ambiente de 170 °C garante que a interação entre os precursores seja regulada e consistente.

Ao sustentar essa energia térmica específica, o sistema promove o crescimento ordenado da rede cristalina. Isso evita a formação de sólidos amorfos e garante o desenvolvimento da estrutura cristalina distinta que define a ZSM-5.

Definição do Resultado Estrutural

Criação da Topologia MFI

O objetivo final deste processo térmico é a formação de uma estrutura topológica MFI específica.

Esta estrutura complexa é única para as zeólitas ZSM-5. O ambiente de alta temperatura fornece as condições termodinâmicas necessárias para que os átomos se organizem nesta geometria precisa.

O Papel do Sistema Fechado

A referência destaca que este aquecimento ocorre dentro de um sistema de pressão fechado.

Aquecer a mistura de síntese a 170 °C dentro de um recipiente selado cria condições hidrotérmicas verdadeiras. A pressão resultante, combinada com o calor, aumenta a solubilidade dos reagentes e facilita o processo de cristalização.

A Necessidade de Controle Rigoroso

A Precisão é Crítica

Embora a alta temperatura seja o motor da síntese, o controle rigoroso é o volante.

A referência enfatiza que tanto o tempo de reação quanto a temperatura devem ser regulados rigorosamente. Um ambiente de síntese que flutua significativamente a partir de 170 °C corre o risco de comprometer a integridade da estrutura cristalina.

Equilíbrio entre Tempo e Temperatura

A relação entre a duração do aquecimento e a intensidade da temperatura determina a qualidade final da zeólita.

O gerenciamento inadequado dessas variáveis pode levar ao crescimento desordenado ou à falha em alcançar a estrutura MFI desejada. O sistema depende de um ambiente consistente para garantir que cada cristal se forme corretamente.

Otimizando Seu Processo de Síntese

Para garantir a produção bem-sucedida de cristais ZSM-5 de alta qualidade, concentre-se nos seguintes parâmetros de controle:

- Se o seu foco principal é a Pureza Estrutural: Mantenha a temperatura estritamente em 170 °C para garantir a auto-montagem correta da topologia MFI.

- Se o seu foco principal é a Consistência do Processo: Utilize um sistema de pressão fechado para garantir condições hidrotérmicas estáveis durante todo o tempo de reação.

A regulação térmica precisa é a diferença entre um precipitado aleatório e uma zeólita ZSM-5 altamente projetada.

Tabela Resumo:

| Parâmetro | Papel na Síntese de ZSM-5 | Impacto no Resultado |

|---|---|---|

| Temperatura (170°C) | Motor Energético / Arquiteto | Facilita a auto-montagem e a energia de ativação |

| Sistema de Pressão Fechado | Condição Hidrotérmica | Aumenta a solubilidade dos precursores e a taxa de reação |

| Controle Térmico | Regulador Estrutural | Garante a formação da topologia MFI precisa |

| Tempo de Reação | Gerenciamento de Crescimento | Previne sólidos amorfos; garante pureza do cristal |

Eleve Sua Síntese de Materiais com a Precisão KINTEK

Alcançar a estrutura topológica MFI perfeita na síntese de ZSM-5 requer precisão térmica intransigente. Apoiada por P&D especializada e fabricação de classe mundial, a KINTEK fornece sistemas de fornos Mufla, Tubulares e a Vácuo de alto desempenho, projetados especificamente para manter as rigorosas condições hidrotérmicas que sua pesquisa exige. Se você precisa de uma configuração padrão ou de uma solução totalmente personalizável para necessidades de laboratório exclusivas, nosso equipamento garante que seu processo seja consistente, repetível e eficiente.

Pronto para otimizar sua produção de zeólitas? Entre em contato com nossos especialistas hoje mesmo para encontrar sua solução de alta temperatura ideal!

Guia Visual

Referências

- Wei Xiong, Jun Zhao. Acidic Site-Controlled ZSM-5 Catalysts for Fast Molten-Phase Pyrolysis of Plastic Waste with Tunable Product Distribution. DOI: 10.1021/acs.energyfuels.5c02781

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Qual é o papel do equipamento de calcinação de alta temperatura na preparação de Carvão de Pneu Usado? Domine a Pirólise de WTC

- Qual é o propósito principal de operar um forno de laboratório a 383 K por 24 horas? Secagem de Precisão para Preparação de Carbono

- Como moldes industriais e pressão de 10 MPa impactam a qualidade do PEEK? Desbloqueie Densidade Superior e Integridade Estrutural

- Por que a pureza dos precursores de óxido é crítica para CuO dopado com ZnO? Garanta alto desempenho fotocatalítico

- Quais são os objetivos primários do processo de utilização de um forno de esteira infravermelho? Otimizar a Metalização de Células Solares TOPCon

- Por que o controle preciso de temperatura é essencial para a solidificação de ligas de alumínio? Desbloqueie Resistência Superior do Material

- Por que uma câmara de laboratório ambiental equipada com uma janela óptica é necessária para a síntese de Carboneto de Háfnio?

- Como os fornos contínuos diferem dos fornos de batelada? Escolha o Forno Certo para Suas Necessidades de Produção