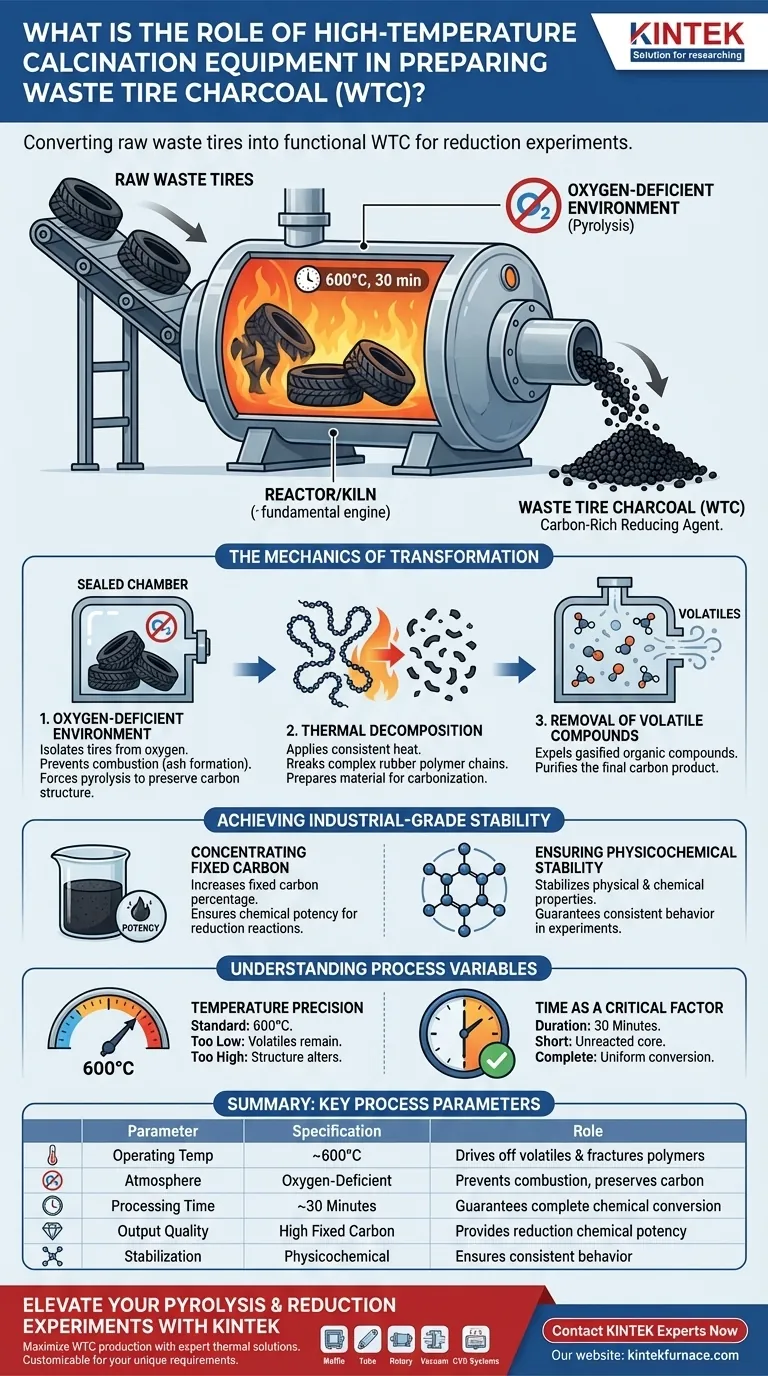

O equipamento de calcinação de alta temperatura serve como o motor fundamental para a conversão de pneus usados brutos em Carvão de Pneu Usado (WTC) funcional. Ao submeter o material a aproximadamente 600°C por 30 minutos em um ambiente com deficiência de oxigênio, este equipamento facilita a pirólise. Seu papel principal é eliminar compostos orgânicos voláteis e decompor polímeros complexos, resultando em um material rico em carbono adequado para aplicações de redução industrial.

O equipamento funciona não apenas como um aquecedor, mas como um reator que refina quimicamente a borracha de sucata em um agente redutor estável e rico em carbono, controlando estritamente a decomposição térmica e as condições atmosféricas.

A Mecânica da Transformação

Para entender o papel do equipamento, é preciso olhar além do simples aquecimento. A maquinaria orquestra uma reestruturação química precisa do material de origem.

Criação de um Ambiente com Deficiência de Oxigênio

O equipamento é projetado para isolar os pneus usados do oxigênio durante o processo de aquecimento.

Isso impede que o material queime (combustão), o que resultaria em cinzas inúteis. Em vez disso, a falta de oxigênio força o material a passar pela pirólise, preservando a estrutura do carbono.

Decomposição Térmica de Polímeros

Pneus brutos consistem em polímeros de borracha complexos que são quimicamente voláteis.

O equipamento de calcinação aplica calor consistente para quebrar essas longas cadeias poliméricas. Esse estresse térmico fratura as ligações complexas, preparando o material para sua transição para carvão.

Remoção de Compostos Voláteis

Uma função crítica do equipamento é a separação da matéria.

À medida que a temperatura atinge o alvo de 600°C, os compostos orgânicos voláteis gasificam e são expelidos da massa sólida. Esta etapa de purificação é essencial para criar um produto final limpo.

Alcançando Estabilidade de Grau Industrial

O objetivo final do uso deste equipamento é produzir um agente redutor que se comporte de forma previsível em experimentos químicos.

Concentração de Carbono Fixo

Ao remover os voláteis, o equipamento aumenta significativamente a porcentagem de carbono fixo no sólido restante.

Alto teor de carbono fixo é a principal métrica para um agente redutor de qualidade. Ele garante que o carvão tenha a potência química necessária para reações de redução.

Garantindo Estabilidade Físico-Química

A borracha bruta é instável e inadequada para redução química precisa.

O processo de calcinação estabiliza as propriedades físicas e químicas do WTC. Isso garante que o carvão se comporte de forma consistente quando usado como um agente de grau industrial.

Compreendendo as Variáveis do Processo

Embora o equipamento seja poderoso, o processo depende da adesão rigorosa aos parâmetros operacionais. Falhar em manter essas variáveis compromete a qualidade do WTC.

A Importância da Precisão da Temperatura

A temperatura operacional padrão é tipicamente 600°C.

Se a temperatura for muito baixa, compostos voláteis podem permanecer, diluindo o teor de carbono. Inversamente, temperaturas excessivas podem alterar desnecessariamente a integridade estrutural do carvão.

Tempo como Fator Crítico

O processo requer uma duração específica, tipicamente 30 minutos, para atingir a conversão completa.

Reduzir esse tempo arrisca deixar polímeros não reagidos no núcleo do material. Isso resulta em um produto inconsistente que carece da estabilidade físico-química necessária.

Fazendo a Escolha Certa para o Seu Objetivo

Ao configurar seu processo de calcinação para experimentos de redução, alinhe as configurações do seu equipamento com seus requisitos experimentais específicos.

- Se seu foco principal é maximizar a reatividade: Garanta que seu equipamento mantenha a temperatura alvo de 600°C sem flutuações para garantir alto teor de carbono fixo.

- Se seu foco principal é a pureza do material: Verifique se o equipamento mantém um selo rigoroso com deficiência de oxigênio para evitar a formação de cinzas e garantir a remoção completa dos voláteis.

A preparação bem-sucedida do WTC depende do uso do equipamento não apenas para queimar resíduos, mas para refiná-los precisamente em uma ferramenta química estável.

Tabela Resumo:

| Parâmetro do Processo | Especificação/Requisito | Papel na Preparação do WTC |

|---|---|---|

| Temp. Operacional | ~600°C | Elimina voláteis e fratura cadeias poliméricas |

| Atmosfera | Com Deficiência de Oxigênio | Previne combustão/cinzas e garante preservação do carbono |

| Tempo de Processamento | ~30 Minutos | Garante conversão química completa e estabilidade |

| Qualidade da Saída | Alto Carbono Fixo | Fornece a potência química necessária para redução |

| Estabilização | Físico-Química | Garante comportamento consistente em experimentos industriais |

Eleve Seus Experimentos de Pirólise e Redução com a KINTEK

Maximize o potencial da sua produção de Carvão de Pneu Usado (WTC) com soluções térmicas líderes de mercado. Apoiada por P&D especializado e fabricação de precisão, a KINTEK oferece uma gama abrangente de sistemas de Mufla, Tubo, Rotativo, a Vácuo e CVD. Se você está refinando borracha de sucata ou desenvolvendo materiais de carbono avançados, nossos fornos de laboratório de alta temperatura são totalmente personalizáveis para atender aos seus requisitos únicos de temperatura e atmosfera.

Alcance estabilidade de grau industrial e pureza de carbono superior hoje mesmo.

Entre em Contato com os Especialistas da KINTEK Agora

Guia Visual

Referências

- Menglan Zeng, Fawei Lin. Application of Waste Tire Carbon for Iron-Containing Dust Reduction in Industrial Processes. DOI: 10.3390/app15126504

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno de mufla para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Por que o gerenciamento do gradiente de temperatura é necessário para medições de impedância em alta temperatura? Domine a Precisão Térmica

- Por que é usado um forno de precisão para secar caroços de cereja lavados? Desbloqueie a Produção Superior de Carvão Ativado

- Qual é a função principal de um forno elétrico de secagem de laboratório na produção de ACBP?

- Quais são as vantagens de usar um reator de leito fixo de aço inoxidável para pirólise de biochar? Obtenha Resultados Precisos de Laboratório

- Qual papel o processamento térmico com controle preciso de temperatura e estresse de tração desempenha na estabilização de fibras de PVDF?

- Por que é necessário um processo de pré-fusão em estudos de equilíbrio de fases? Redefina sua amostra para resultados precisos

- Quais fatores são avaliados durante a avaliação de um projeto de forno industrial? Otimize seu processo térmico

- Por que a perda de temperatura deve ser monitorada durante o ciclo de refino da liga de alumínio? Dicas Essenciais para o Sucesso da Fundição