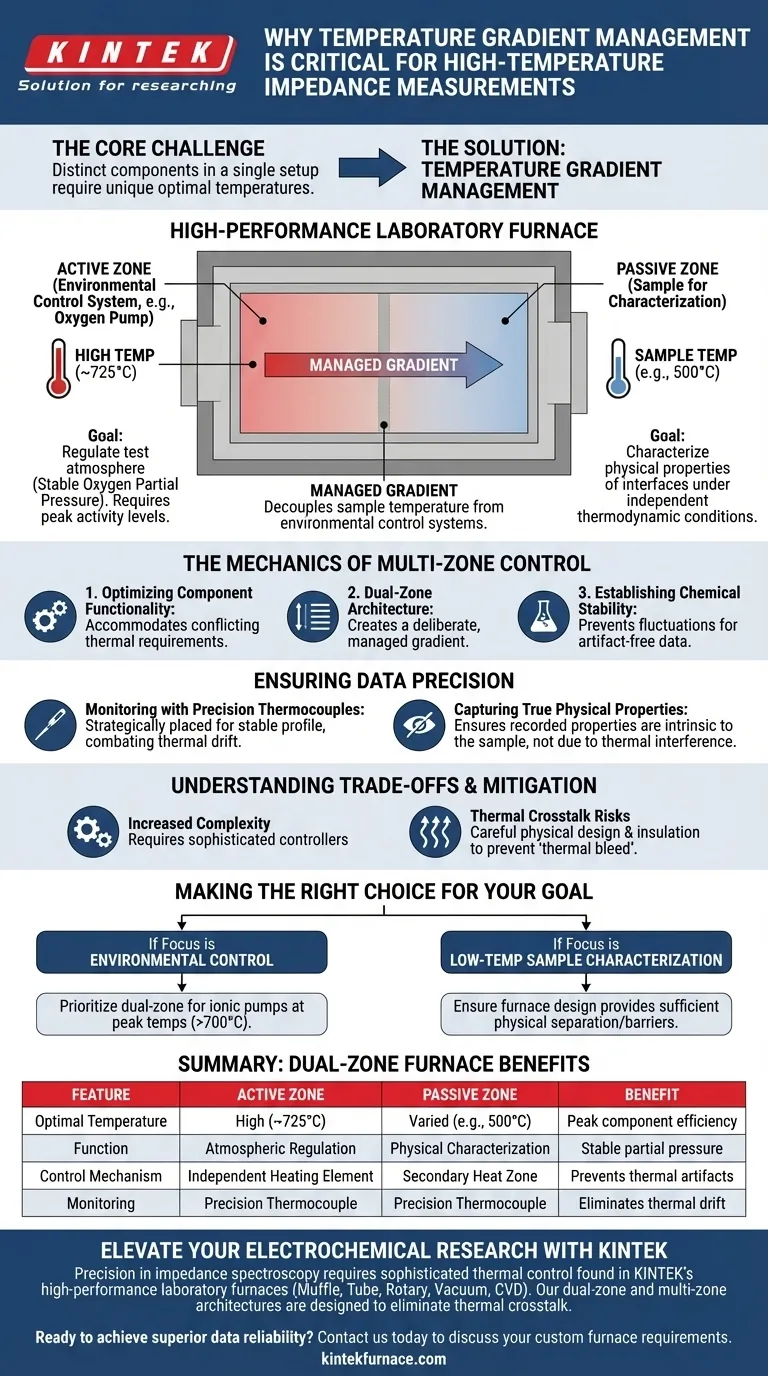

O gerenciamento do gradiente de temperatura é estritamente necessário porque permite que componentes distintos dentro de um único sistema experimental operem em suas temperaturas únicas e ideais simultaneamente. Em medições de impedância em alta temperatura, essa capacidade permite que os sistemas de controle ambiental — como bombas de oxigênio — funcionem com alta eficiência sem comprometer termicamente a amostra que está sendo testada em uma temperatura específica diferente.

Ao desacoplar a temperatura da amostra da temperatura dos sistemas de controle ambiental, os pesquisadores podem manter uma atmosfera química estável enquanto caracterizam com precisão as propriedades físicas das interfaces sob condições termodinâmicas independentes.

A Mecânica do Controle Multizona

Otimizando a Funcionalidade dos Componentes

Configurações complexas de impedância frequentemente exigem componentes ativos, como bombas de oxigênio, para regular a atmosfera de teste.

Esses componentes frequentemente requerem altas temperaturas para atingir os níveis de atividade necessários para o transporte de íons, muitas vezes em torno de 725 °C.

No entanto, o próprio material da amostra pode exigir testes em uma temperatura significativamente mais baixa, como 500 °C.

O Papel da Arquitetura de Zona Dupla

Para acomodar esses requisitos térmicos conflitantes, fornos de alto desempenho utilizam controle de temperatura de zona dupla.

Essa arquitetura cria um gradiente deliberado e gerenciado dentro da câmara do forno.

Ela permite que a região "ativa" permaneça quente o suficiente para a regulação ambiental, enquanto a região "passiva" da amostra permanece na temperatura de teste alvo.

Estabelecendo Estabilidade Química

Um objetivo principal desse gerenciamento térmico é garantir um ambiente de pressão parcial de oxigênio estável.

Ao manter a bomba de oxigênio em sua zona de alta atividade, o sistema pode manter condições atmosféricas precisas, independentemente da temperatura da amostra.

Essa estabilidade é crucial para prevenir flutuações químicas que poderiam introduzir artefatos nos dados de impedância.

Garantindo a Precisão dos Dados

Monitoramento com Termopares de Precisão

A implementação de um gradiente de temperatura requer monitoramento rigoroso para garantir que o perfil do gradiente seja estável e conhecido.

Termopares de precisão são colocados estrategicamente para monitorar tanto a zona ativa de alta temperatura quanto a zona da amostra.

Esse loop de feedback permite que os controladores do forno combatam a deriva térmica e fixem o gradiente desejado.

Capturando Propriedades Físicas Reais

A espectroscopia de impedância é altamente sensível ao estado termodinâmico das interfaces do material.

Se a temperatura da amostra flutuar devido à proximidade da bomba de oxigênio, as condições termodinâmicas mudam, distorcendo os dados.

O gerenciamento de gradiente garante que as propriedades físicas registradas sejam intrínsecas à amostra na temperatura de teste pretendida, não um resultado de interferência térmica.

Compreendendo as Compensações

Aumento da Complexidade do Sistema

Embora necessário para dados de alta fidelidade, o gerenciamento de gradientes de temperatura introduz complexidade significativa na configuração do equipamento.

Requer múltiplos elementos de aquecimento independentes e controladores sofisticados, em vez de um único termostato de ponto de ajuste.

Riscos de Crosstalk Térmico

Mesmo com controle de zona dupla, o calor migra naturalmente de zonas de alta temperatura para as mais baixas.

Espaçamento ou isolamento inadequado entre a bomba de oxigênio e a amostra pode levar ao "vazamento térmico", onde a amostra é inadvertidamente aquecida acima de seu ponto de ajuste.

Isso requer um projeto físico cuidadoso do forno para manter a integridade do gradiente.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a precisão de suas medições de impedância, você deve alinhar as capacidades do seu forno com suas restrições experimentais.

- Se o seu foco principal é o controle ambiental: Priorize um sistema de zona dupla que permita que as bombas iônicas operem em temperaturas de pico (por exemplo, >700 °C) para garantir uma pressão parcial de oxigênio estável.

- Se o seu foco principal é a caracterização de amostras em baixa temperatura: Certifique-se de que o projeto do seu forno forneça separação física suficiente ou barreiras térmicas para evitar que o calor da zona de controle ambiental afete a amostra.

A precisão no gerenciamento térmico é o fator definidor que transforma um forno padrão em uma ferramenta de alto desempenho para análise eletroquímica confiável.

Tabela Resumo:

| Recurso | Zona Ativa (Bomba de Oxigênio) | Zona Passiva (Amostra) | Benefício |

|---|---|---|---|

| Temperatura Ideal | Alta (~725°C) | Variada (por exemplo, 500°C) | Eficiência máxima do componente |

| Função | Regulação Atmosférica | Caracterização Física | Pressão parcial estável |

| Mecanismo de Controle | Elemento de Aquecimento Independente | Zona de Calor Secundária | Previne artefatos térmicos |

| Monitoramento | Termopar de Precisão | Termopar de Precisão | Elimina deriva térmica |

Eleve Sua Pesquisa Eletroquímica com a KINTEK

A precisão na espectroscopia de impedância requer mais do que apenas calor; requer o controle térmico sofisticado encontrado nos fornos de laboratório de alto desempenho da KINTEK.

Apoiada por P&D e fabricação especializadas, a KINTEK oferece uma ampla gama de sistemas Muffle, Tubo, Rotativo, a Vácuo e CVD, todos personalizáveis para suas necessidades exclusivas de pesquisa. Nossas arquiteturas de forno de zona dupla e multizona são projetadas para eliminar o crosstalk térmico, garantindo que suas amostras permaneçam na temperatura exata alvo enquanto os sistemas de controle ambiental operam com eficiência máxima.

Pronto para obter confiabilidade superior nos dados? Entre em contato conosco hoje mesmo para discutir seus requisitos de forno personalizado.

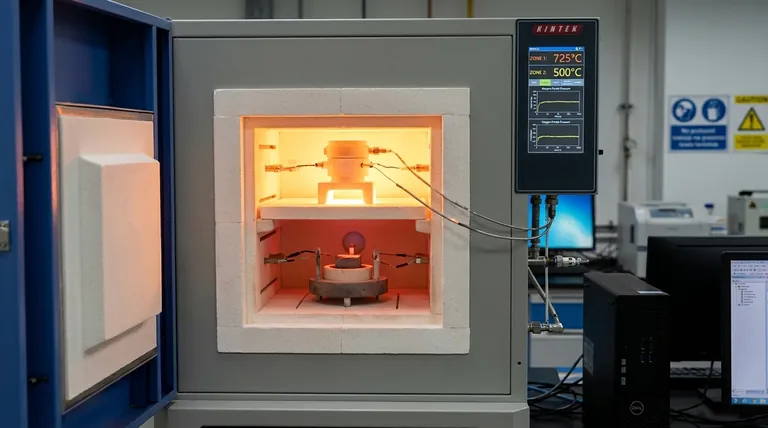

Guia Visual

Referências

- Claudia Steinbach, Jürgen Fleig. The Oxygen Partial Pressure Dependence of Space Charges at SrTiO<sub>3</sub>|Mixed Ionic Electronic Conducting Oxide Heterojunctions. DOI: 10.1002/smtd.202500728

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Qual é o propósito principal de projeto dos fornos elétricos industriais para aço SA-178 Gr A? Garantir a confiabilidade das extremidades dos tubos

- Qual é a diferença entre um forno de batelada e um forno contínuo? Escolha o Forno Certo para as Suas Necessidades de Produção

- Como uma válvula de agulha controla a qualidade da superfície da folha de prata para o crescimento de grafeno? Previne defeitos com controle de pressão.

- Por que um sistema de proteção com gás N2 e SF6 é necessário para a fusão de magnésio? Garanta Segurança e Pureza da Liga

- Quais são as vantagens de usar um cadinho de corindo com uma luva de grafite na fundição de liga AlV55? Garanta Ligas Puras

- Quais são as vantagens da soldagem TLP assistida por corrente elétrica? Maximizando a Eficiência na União de Inconel 718

- Qual é o objetivo de realizar um tratamento de recozimento? Aumentar a plasticidade e aliviar tensões para compósitos de Al

- Que tipo de ambiente de reação é necessário para a síntese de vidros de calcogenetos Ge-Se-Tl-Sb? | KINTEK