A principal vantagem do equipamento de soldagem TLP assistida por corrente elétrica reside na sua capacidade de utilizar o aquecimento Joule para ciclos térmicos rápidos, superando drasticamente as lentas taxas de aquecimento dos fornos a vácuo tradicionais. Este método aumenta significativamente a eficiência da soldagem e reduz o consumo de energia, ao mesmo tempo que oferece controle preciso sobre a zona afetada pelo calor.

Ao mudar do aquecimento em massa para o aquecimento Joule localizado, esta tecnologia reduz os tempos de processo de horas para minutos. Crucialmente, preserva a integridade do Inconel 718, prevenindo as alterações microestruturais negativas frequentemente causadas pela exposição prolongada a altas temperaturas.

A Mecânica da Eficiência do Processo

Aproveitando o Aquecimento Joule

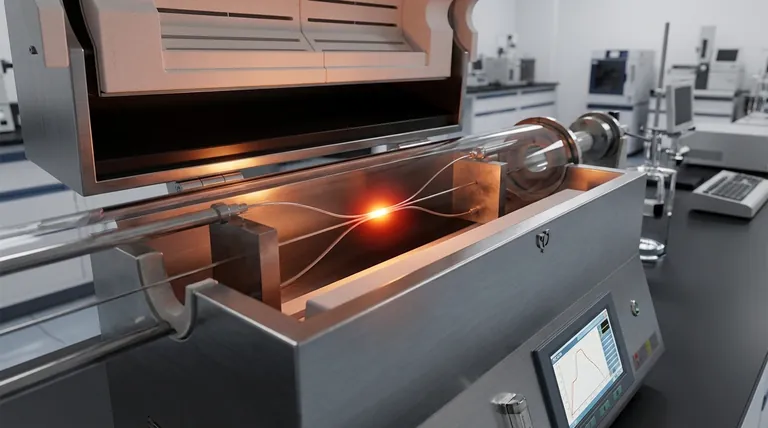

Ao contrário dos fornos a vácuo que dependem da radiação para aquecer uma câmara inteira, o equipamento assistido por corrente elétrica aplica calor diretamente através do componente.

Isso utiliza o aquecimento Joule, onde a resistência elétrica do material gera calor internamente. Isso permite a transferência imediata de energia e a escalada rápida de temperatura.

Redução Drástica no Tempo de Ciclo

Os ciclos tradicionais de fornos a vácuo são frequentemente longos, às vezes durando várias horas para garantir a imersão uniforme.

A soldagem assistida por corrente elétrica atinge taxas rápidas de aquecimento e resfriamento. Essa velocidade encurta significativamente o ciclo de soldagem geral, levando a uma maior produtividade e melhor eficiência operacional.

Menor Consumo de Energia

Como o calor é gerado dentro da peça de trabalho em vez do ambiente, o desperdício de energia é minimizado.

Esta aplicação direta de energia resulta em um processo muito mais sustentável em comparação com as altas demandas de energia necessárias para manter as temperaturas do forno a vácuo por longos períodos.

Preservando a Integridade do Material

Vantagens do Aquecimento Localizado

Para capilares ultrafinos, a exposição prolongada ao calor global pode ser prejudicial.

O equipamento assistido por corrente elétrica utiliza características de aquecimento localizado. Isso garante que o calor seja concentrado exatamente onde a solda se forma, em vez de sujeitar todo o comprimento do capilar a estresse térmico desnecessário.

Controlando a Microestrutura

O Inconel 718 é sensível à exposição térmica prolongada, que pode alterar suas propriedades mecânicas.

O ciclo térmico rápido da soldagem assistida por corrente elétrica minimiza os impactos negativos na microestrutura do metal base. Especificamente, ajuda a prevenir a precipitação indesejada da fase gama dupla, um problema comum quando o Inconel 718 é submetido aos ciclos térmicos lentos de fornos tradicionais.

Considerações Operacionais

Gerenciando a Precisão Térmica

Embora os fornos tradicionais ofereçam um ambiente estável de "imersão lenta", eles carecem de agilidade.

A mudança para a soldagem assistida por corrente elétrica requer o reconhecimento da transição da estabilidade em massa para a precisão dinâmica. O benefício é a velocidade, mas o processo depende da aplicação precisa da corrente para garantir que a solda se forme corretamente sem ultrapassar, dado o curto prazo.

Pegada e Foco do Equipamento

Os fornos a vácuo são geralmente unidades de processamento em lote projetadas para volume.

Os sistemas assistidos por corrente elétrica são tipicamente mais focados na união individual ou contínua de características específicas. Isso os torna ideais para aplicações direcionadas, como a união de capilares, onde a interação específica na interface da junta é mais crítica do que o tratamento térmico em massa.

Fazendo a Escolha Certa para o Seu Objetivo

Ao escolher entre a soldagem TLP assistida por corrente elétrica e fornos a vácuo tradicionais para capilares de Inconel 718, considere suas restrições primárias:

- Se o seu foco principal é a preservação da microestrutura: Escolha a soldagem assistida por corrente elétrica para utilizar o aquecimento localizado e evitar a precipitação da fase gama dupla.

- Se o seu foco principal é a eficiência de energia e tempo: Escolha a soldagem assistida por corrente elétrica para explorar o aquecimento Joule para ciclos significativamente mais rápidos e menor uso de energia.

Em última análise, para aplicações de Inconel 718 ultrafino, a soldagem assistida por corrente elétrica oferece um equilíbrio superior de velocidade e proteção metalúrgica.

Tabela Resumo:

| Recurso | TLP Assistida por Corrente Elétrica | Forno a Vácuo Tradicional |

|---|---|---|

| Mecanismo de Aquecimento | Aquecimento Joule Interno | Aquecimento por Radiação/Massa Externo |

| Tempo de Ciclo | Minutos (Rápido) | Horas (Lento) |

| Zona de Calor | Localizada na Junta | Aquecimento Global da Câmara |

| Eficiência Energética | Alta (Transferência Direta de Energia) | Baixa (Desperdício Significativo de Calor) |

| Impacto no Material | Previne a Fase Gama Dupla | Risco de Alteração Microestrutural Térmica |

| Foco da Aplicação | Precisão Direcionada/Contínua | Processamento em Lote de Volume |

Otimize sua União de Materiais Avançados com a KINTEK

Não deixe que ciclos térmicos lentos comprometam a integridade de seus componentes ultrafinos de Inconel 718. A KINTEK fornece soluções de laboratório de ponta e sistemas industriais projetados para atender aos mais rigorosos padrões metalúrgicos. Apoiados por P&D especializado e fabricação de classe mundial, oferecemos uma gama abrangente de sistemas de Muffle, Tubo, Rotativo, Vácuo e CVD, todos totalmente personalizáveis para suas necessidades exclusivas de pesquisa e produção.

Pronto para reduzir seus tempos de ciclo e melhorar a qualidade da solda? Entre em contato com nossos especialistas na KINTEK hoje mesmo para descobrir como nossos sistemas térmicos de alta temperatura podem revolucionar seu fluxo de trabalho.

Referências

- Yueshuai Song, Min Wan. Electric Current-Assisted TLP: Bonding of Ultrathin-Walled Inconel 718 Capillaries Temperature Field Simulation and Microstructural Analysis. DOI: 10.1088/1742-6596/2679/1/012015

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- Máquina de forno de prensagem a quente com vácuo para laminação e aquecimento

As pessoas também perguntam

- Qual é o papel dos fornos elétricos industriais de secagem no tratamento de fotoanodos de titânio FDSSC? Aumentar a Eficiência Solar

- Qual papel um forno de aquecimento de viga móvel de grau industrial desempenha nas barras SSC? Garanta a ligação metalúrgica ideal

- Como o sistema de reforma a vapor catalítica converte o gás residual da refinaria em gás de síntese para SOFC? Maximizando a Energia Residual

- Por que pulsos de aquecimento específicos são aplicados ao monitorar oscilações na superfície de metal fundido? Desbloqueie Insights de Materiais

- Por que a síntese hidrotermal é utilizada para a produção de ZIF-8? Controle da Pureza e Uniformidade dos Nanocristais

- Quais são as vantagens da síntese por combustão em solução? Otimização da Produção de Catalisadores de Óxido de Alta Entropia (MnFeNiCoX)3O4

- Por que o controle de temperatura de alta precisão a 800 °C é crítico para heterostructures de catalisadores BCMoMn?

- Por que é necessária uma autoclave de aço inoxidável de alta pressão para carvão ativado? Desbloqueie a Síntese de Carbono de Alto Desempenho